10.1. Захист від статичної електрики

Значна кількість технологічних процесів супроводжується статичною електризацією матеріалів і технологічного обладнання, тобто створенням зарядів статичної електрики. Іноді ці заряди швидко стікають у землю, розсіюються або нейтралізуються. В інших випадках заряди накопичуються і створюють поле з високою електричною напруженістю, що зумовлює появу електричних розрядів (пробоїв повітря або середовища).

Несприятливі впливи статичної електрики можна класифікувати наступним чином. По-перше, у виробництвах, пов’язаних із застосуванням ГР, ЛЗР, ГГ, іскрові розряди статичної електрики можуть викликати вибух і пожежу (електростатична іскронебезпека). По-друге, статична електрика є причиною появи браку продукції, перешкоджає підвищенню швидкості роботи машин і механізмів. По-третє, за певних умов розряди статичної електрики можуть небезпечно впливати на обслуговуючий персонал (вплив електростатичних полів, іскрових розрядів тощо).

Розряди статичної електрики є причиною вкрай руйнівних вибухів, наприклад на цукрових заводах, у зерносховищах, при транспортуванні вугілля. Деякі автори вважають, що 60 % усіх вибухів на виробництвах з тонкоподрібненими речовинами відбувається з цієї причини.

Умови утворення та накопичування зарядів статичної електрики. Утворення зарядів статичної електрики відбувається при деформації, подрібненні (розприскуванні) речовин, відносному переміщенні двох тіл, що знаходяться в контакті, прошарків рідких або сипучих матеріалів, при інтенсивному перемішуванні, кристалізації, випаровуванні речовин.

Електризація – комплекс фізичних і хімічних процесів, що приводять до поділу в просторі зарядів протилежних знаків із наступним накопиченням на одній з поверхонь зарядів одного знака.

Для утворення і накопичування зарядів на поверхнях матеріалів необхідне виконання двох умов.

По-перше, одна з контактних поверхонь повинна бути діелектриком. Накопичувати заряди можуть тіла і матеріали, що мають питомий об’ємний електричний опір більше 105 Омм (поверхні, що мають питомий об’ємний електричний опір не більше 105 Омм, вважаються електропровідними).

По-друге, контактні поверхні повинні взаємодіяти, наприклад має відбуватися:

– тертя твердого або рідкого діелектрика по твердому діелектрику (наприклад, тертя шерсті або шовку об пластмасу на текстильних верстатах, тертя борошна об скляні труби, тертя бензину по гумовому шлангу тощо);

– тертя твердого або рідкого діелектрика по провіднику (наприклад, тертя пилу деревини по повітропроводу системи аспірації у деревообробних цехах, тертя гумової транспортерної стрічки по валах, тертя нафтопродукту по стінках сталевих труб, резервуарів, цистерн тощо);

– розпилювання рідких діелектриків (наприклад, розпилювання лакофарбових матеріалів, налив нафтопродуктів тощо);

– розривання злиплих матеріалів (наприклад, розмотування прогумованої тканини, нанесення гумового клею на поверхню тощо);

– стискування горючих газів і прямування їх по трубах.

Вказані процеси частіше усього зустрічаються в нафтогазовій, хімічній, текстильній, поліграфічній галузях промисловості.

При контакті двох різнорідних тіл, внаслідок різниці робіт виходу електрона, відбувається перехід носіїв з однієї поверхні на іншу. Так виникає подвійний електричний прошарок. Подвійний електричний прошарок – просторовий розподіл електричних зарядів на межі зіткнення речовин, що перебувають у різних агрегатних станах. Товщина подвійного прошарку приблизно дорівнює діаметру іона, тобто 10-10 м.

Розмір контактних потенціалів поверхонь є різним і залежить від діелектричних властивостей поверхонь, стану поверхонь, тиску, з яким вони притискаються одна до одної, а також від вологості і температури навколишнього повітря, швидкості поділу поверхонь.

Експериментально встановлено, що з двох поверхонь позитивно заряджається та, в якої діелектрична проникність є вищою. При поділі поверхонь, між якими виникла контактна електризація, кожна поверхня зберігає свій заряд, і контактна різниця потенціалів у міру зменшення ємності при поділі може сягати 1000 В.

Заряди статичної електрики утворюються при поділі будь-яких тіл, але на одних тілах ці заряди не накопичуються в силу великої їхньої електропровідності, а на інших тілах, що мають малу електропровідність, відбувається накопичення зарядів. Потенціал між цими поверхнями збільшується у міру накопичення зарядів.

Таким чином, ймовірність накопичення небезпечних кількостей статичної електрики визначається інтенсивністю виникнення зарядів та умовами стікання зарядів.

Інтенсивність виникнення зарядів у технологічному обладнанні визначається фізико-хімічними властивостями речовин, що переробляються, і матеріалів, з яких виготовлене устаткування, а також параметрами технологічного процесу.

Процес стікання зарядів визначається в основному електричними властивостями речовин, що переробляються, і матеріалів, з яких виготовлене обладнання.

Пожежна небезпека розрядів статичної електрики. З точки зору пожежної небезпеки, небезпечною є можливість виникнення іскрових розрядів зарядів статичної електрики, що накопичилися на поверхні матеріалу. Тепловий імпульс електричної іскри розряду статичної електрики залежить від різниці потенціалів на поверхнях (чим вище різниця потенціалу, тим більше тепловий імпульс) та від відстані між частинами, де проскочила іскра (чим більше відстань, тим менше тепловий імпульс іскри).

Величина різниці потенціалів між поверхнею матеріалу та землею у багатьох технологічних процесах сягає великих значень, наприклад:

– при виробництві кіноплівки – близько 15 кВ;

– при розмелюванні пшеничного борошна – до 10-15 кВ;

– при розбризкуванні фарби з пульверизатора – до 10 кВ;

– при руху гумової стрічки транспортера зі швидкістю 4 м/сек – до 45 кВ;

– при терті целюлози – до 40 кВ;

– при фільтрації бензину з домішкою асфальту крізь шовк – до 335 кВ.

Пожежна безпека статичної електрики характеризується умовою електростатичної іскробезпеки. Умовою електростатичної іскробезпеки є виконання математичного співвідношення:

![]() , (10.1)

, (10.1)

де ![]() – максимальна енергія розрядів, що можуть виникнути усередині об’єкта або його поверхні, [Дж];

– максимальна енергія розрядів, що можуть виникнути усередині об’єкта або його поверхні, [Дж]; ![]() – коефіцієнт безпеки, який вибирається з умов допустимої (безпечної) можливості запалювання (у випадку неможливості визначення приймають рівним 0,4), безрозмірна величина;

– коефіцієнт безпеки, який вибирається з умов допустимої (безпечної) можливості запалювання (у випадку неможливості визначення приймають рівним 0,4), безрозмірна величина; ![]() – мінімальна енергія запалювання речовин і матеріалів, [Дж].

– мінімальна енергія запалювання речовин і матеріалів, [Дж].

Мінімальну енергію запалювання ![]() деяких речовин приведено в додатку до нормативного документа НПАОП 40.1-1.29. Наприклад, для пароповітряної суміші етилового спирту за температури +25 °С

деяких речовин приведено в додатку до нормативного документа НПАОП 40.1-1.29. Наприклад, для пароповітряної суміші етилового спирту за температури +25 °С ![]() , для пилоповітряної суміші цукрової пудри

, для пилоповітряної суміші цукрової пудри ![]() .

.

На здатність запалювання електричної іскри впливає ряд чинників. Найбільш істотними є концентрація, температура, тиск вибухонебезпечної суміші.

Енергію іскри, яка може виникнути під дією напруги між пластиною і яким-небудь заземленим предметом (іскри статичної електрики), розраховують за запасеною еквівалентним конденсатором енергією за формулою:

![]() , (10.2)

, (10.2)

де ![]() – енергія іскри, [Дж];

– енергія іскри, [Дж]; ![]() – ємність конденсатора (коли на поверхні речовини в результаті порушення контакту утворюються електричні заряди, ці поверхні стають пластинами конденсатора), [Ф];

– ємність конденсатора (коли на поверхні речовини в результаті порушення контакту утворюються електричні заряди, ці поверхні стають пластинами конденсатора), [Ф]; ![]() – напруга, [В].

– напруга, [В].

В реальних умовах виробництва різницю потенціалів між зарядженим тілом і землею вимірюють спеціальними приладами – електрометрами.

Якщо

![]() , (10.3)

, (10.3)

то іскру розряду статичної електрики розглядають як джерело запалювання.

Реальну небезпеку являє собою "контактна" електризація людей, які працюють з діелектричними матеріалами, що рухаються. При зіткненні людини із заземленим предметом виникає іскра з енергією від 2,5 мДж до 7,5 мДж.

Способи захисту від розрядів статичної електрики. Захист від розрядів статичної електрики регламентується нормативним документом НПАОП 40.1-1.29.

Захист від шкідливих і пожежонебезпечних проявів статичної електрики проводиться обов’язково у вибухо- й пожежонебезпечних приміщеннях і зонах зовнішніх установок, віднесених за класифікацією

НАПБ Б.03.002 до категорій А, Б, В, Г, Д або за класифікацією ПУЕ до зон класів – усі вибухонебезпечні й пожежонебезпечні – П-I, П-II, П-III. В інших випадках захист здійснюється у випадках, коли статична електрика негативно впливає на людину, технологічний процес або якість продукції.

Передбачено наступні способи захисту від розрідів статичної електрики:

– зниження інтенсивності генерації заряду статичної електрики;

– відведення заряду шляхом заземлення обладнання та комунікацій, а також забезпечення постійного електричного контакту із заземленням тіла людини;

– розсіювання заряду шляхом зменшення питомого об’ємного та поверхневого електричного опору;

– нейтралізація заряду шляхом використання різноманітних технічних засобів захисту від статичної електрики.

Зниження інтенсивності генерації заряду статичної електрики. Для зниження інтенсивності виникнення заряду рекомендується:

- скрізь, де це технологічно є можливим, ГГ повинні очищатися від завислих рідинних та твердих частинок, рідини – від забруднення нерозчинними твердими та рідинними домішками;

- скрізь, де цього не вимагає технологія виробництва, повинно бути виключено розбризкування, дроблення, розпилення речовин;

- швидкість руху матеріалів в апаратах та магістралях не повинна перевищувати безпечних значень.

Відведення заряду шляхом заземлення (основний спосіб). Усе струмопровідне устаткування та струмопровідні неметалічні предмети повинні бути заземлені незалежно від того, чи застосовуються інші методи захисту від статичної електрики.

Неметалічне устаткування вважається електростатично заземленим, якщо опір розтіканню струму на землю з будь-яких точок внутрішньої і зовнішньої поверхні не перевищує 107 Ом за відносної вологості повітря 50±5 % і температури +23±2 ºС.

Протяжна технологічна лінія має являти собою вздовж усієї своєї протяжності безупинне електричне коло, яке у межах цеху повинно приєднуватися до основного контуру заземлення через кожні 40÷50 м, але не менше, ніж у двох місцях.

Окремими відгалуженнями повинні приєднуватися об’єкти, на поверхні або усередині яких може утворюватися заряд: апарати, ємності, агрегати, в яких відбувається подрібнення, розпилення, розприскування продуктів, емальовані ємності, окремо розташовані машини, агрегати, апарати, не приєднані трубопроводами до загальної системи апаратів і ємностей.

Резервуари та ємності об’ємом більше 50 м3, за винятком вертикальних резервуарів діаметром до 2,5 м, повинні приєднуватися до заземлювача за допомогою не менше 2 провідників у діаметрально розташованих точках.

У фланцевих з’єднаннях забороняється застосування шайб, виготовлених з діелектричних матеріалів і пофарбованих неелектропровідними фарбами.

Гнучкі заземлювальні провідники перерізом не менше 6 мм2 повинні постійно бути приєднані до металевих корпусів автоцистерн і танків наливних судів та мати на кінці струбцину або наконечник під болт для приєднання до заземлювального пристрою. За відсутності постійно приєднаних провідників заземлення автоцистерн і наливних судів має здійснюватися інвентарними провідниками в такому порядку: заземлювальний провідник спочатку приєднується до корпуса цистерни (або танка), потім до заземлювального пристрою.

Гумові або інші шланги з неелектропровідних матеріалів з металевими наконечниками, які використовуються для наливу рідин у залізничні цистерни, автоцистерни, наливні суди, обов’язково обвивають мідним дротом діаметром не менше 2 мм (або мідним тросом із перерізом не менше 4 мм2) та кроком витка 100-150 мм. Один кінець проводу з’єднується паянням або болтом із заземленою трубою, а другий – із наконечником шланга.

Заземлювальний пристрій, призначений винятково для захисту від статичної електрики, повинен мати опір розтіканню струму промислової частоти не більше 100 Ом. Заземлювальний пристрій для захисту від статичної електрики доцільно об’єднувати із заземлювальним пристроєм захисного заземлення.

Розсіювання заряду шляхом зменшення питомого об’ємного і поверхневого електричного опору. Якщо заземлення не є ефективним, то слід вживати заходів для зменшення питомого об’ємного або поверхневого опору матеріалів, що переробляються, за допомогою використання зволожувальних пристроїв або антистатичних речовин. Вологість має підвищуватися до 55-80 %. Для цього потрібно застосовувати загальне чи місцеве зволоження повітря у приміщенні при постійному контролі його відносної вологості.

Для місцевого збільшення відносної вологості повітря в зоні, де відбувається електризація матеріалів, рекомендується:

– подача в зону водяної пари (при цьому електропровідні предмети, які знаходяться в зоні, повинні бути заземлені);

– охолодження поверхонь, що наелектризувалися, до температури, яка має бути на 10 ºC нижче температури навколишнього середовища;

– розпилення води;

– вільне випаровування води з великих поверхонь.

Для загального підвищення рівня вологості у приміщенні може бути використана система припливної вентиляції з промивкою повітря у зрошувальній камері.

Для зменшення питомого поверхневого електричного опору у випадках, коли підвищення відносної вологості навколишнього середовища є неефективним, можна додатково рекомендувати застосування антиелектростатичних речовин. Нанесення їх на поверхню матеріалів, що електризуються, може здійснюватися зануренням, просочуванням або напилюванням із наступним сушенням, обтиранням поверхні виробу тканиною, просоченою антиелектростатичним розчином.

Для зменшення питомого об’ємного опору діелектричних рідин та розчинів полімерів (клеїв) можна застосувати введення різних розчинених в них антиелектростатичних присадок, зокрема солей металів змінної валентності, вищих карбонових, нафтенових та синтетичних жирних кислот.

Нейтралізація заряду на поверхні твердих діелектричних матеріалів. Якщо не можна досягти відведення заряду способами, описаними вище, то рекомендується здійснювати нейтралізацію заряду шляхом іонізації повітря в безпосередній близькості від поверхні зарядженого матеріалу.

Суть цього способу полягає в нейтралізації поверхневих електричних зарядів іонами різного знака, що створюють спеціальні прилади – нейтралізатори. Виготовляють нейтралізатори двох типів: електричним полем з високою напруженістю та радіоізотопні.

Нейтралізатори електричним полем з високою напруженістю, у свою чергу, поділяють на індукційні та високовольтні. Індукційні нейтралізатори бувають голкові і струнні (дротові). Високовольтні нейтралізатори бувають: змінного струму, постійного струму і високочастотні.

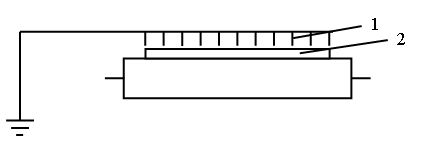

Конструкцію індукційного голкового нейтралізатора приведено на рис. 10.1. На дерев’яному або металевому стрижні закріплено заземлені голки, тонкі дротики або фольга.

Рис. 10.1 – Конструкція індукційного голкового нейтралізатора

1 – голки; 2 – заряджена поверхня

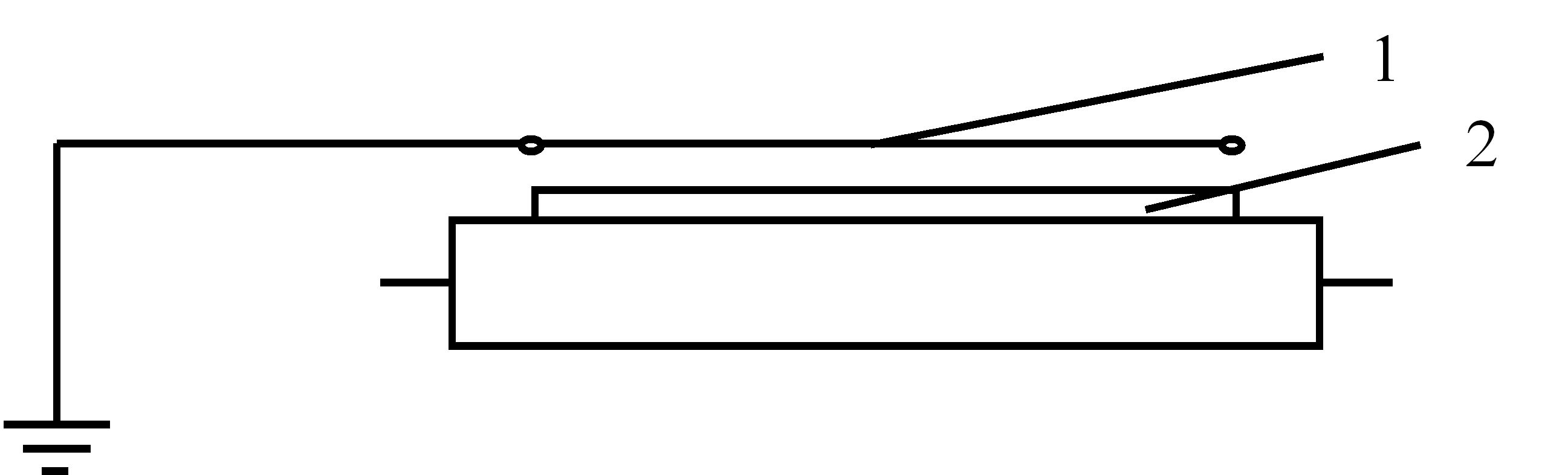

Конструкцію індукційного струнного нейтралізатора приведено на рис. 10.2. Застосовується тонка сталева струна, натягнута поперек діелектричного матеріалу, що рухається.

Рис. 10.2 – Конструкція індукційного струнного нейтралізатора

1 – струна; 2 – заряджена поверхня

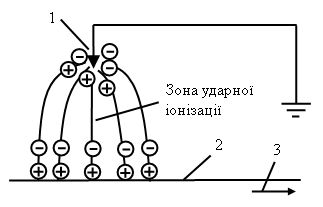

Для індукційних нейтралізаторів, що працюють з використанням електричного поля наелектризованого тіла, стороннє джерело напруги не потрібне. Під дією сильного електричного поля поблизу розрядного електрода відбувається ударна іонізація, у результаті якої утворюються іони обох знаків (рис. 10.3). Для збільшення ефективності роботи індукційного нейтралізатора необхідно максимально зменшити відстані між голками або струнами до поверхні, заряд якої нейтралізується.

Рис. 10.3 – Принцип дії індукційного голкового нейтралізатора

1 – розрядний електрод; 2 – діелектрик; 3 – напрямок руху діелектрика

Основним недоліком індукційних нейтралізаторів є те, що вони є ефективними, якщо потенціал наелектризованого тіла досягне декількох кіловольт.

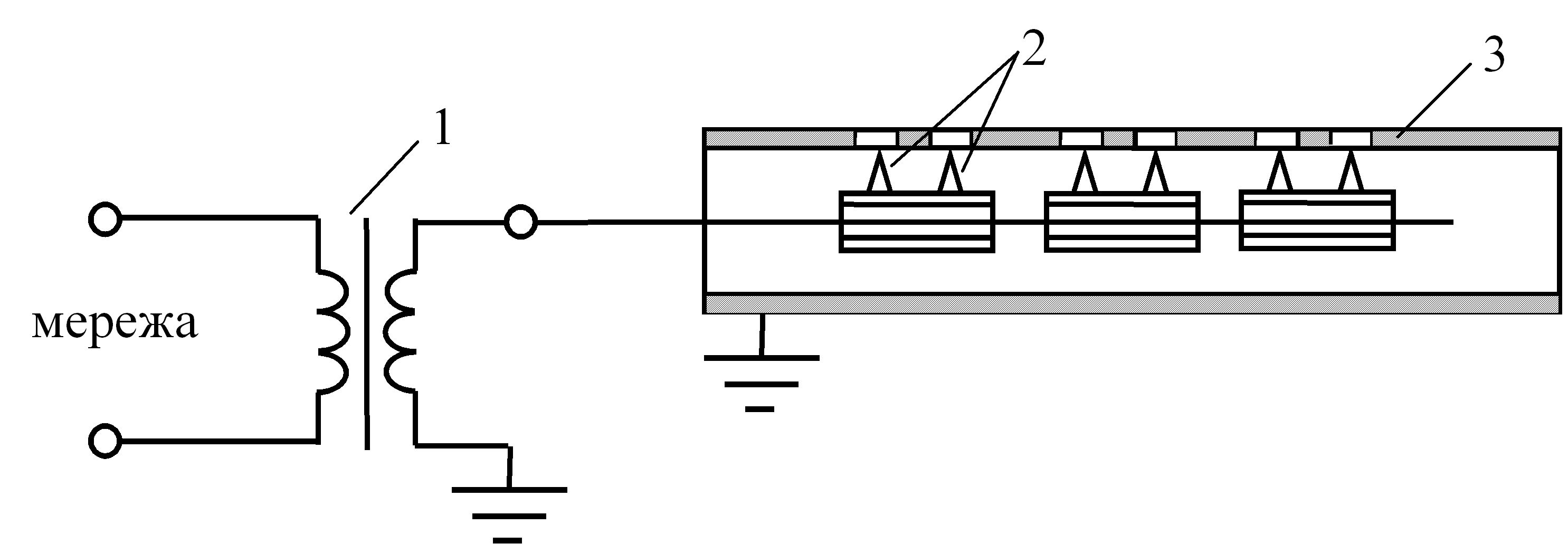

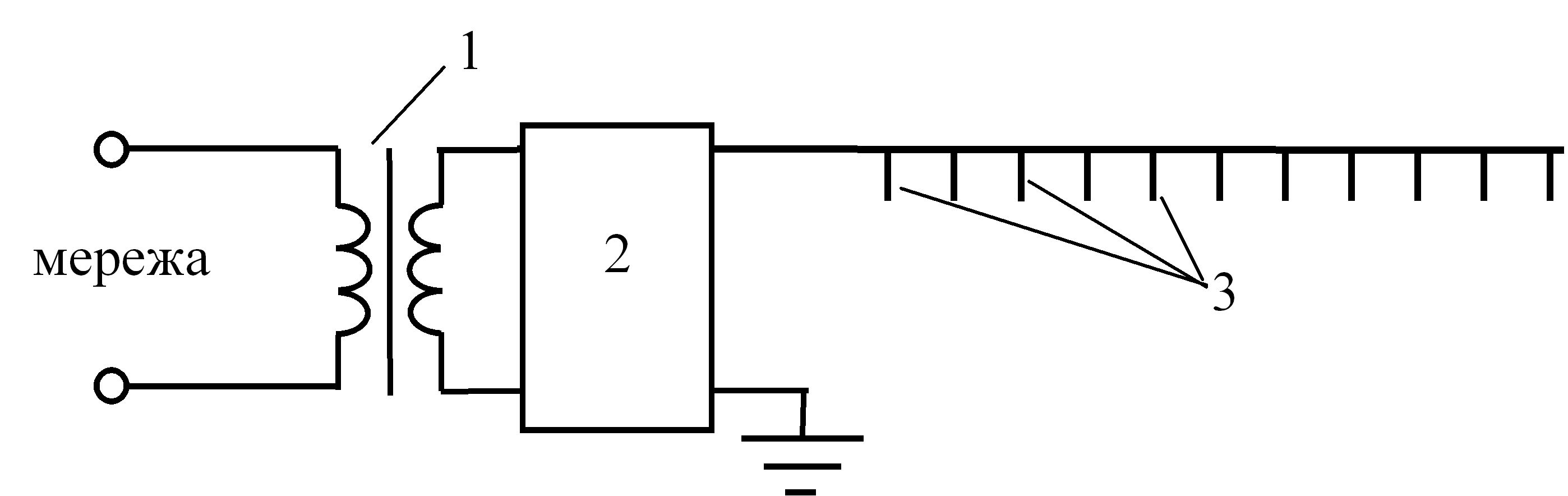

Принцип дії високовольтних нейтралізаторів полягає в іонізації повітря високою напругою. На рис. 10.4 приведено конструкцію високовольтного нейтралізатора змінного струму.

Високовольтний нейтралізатор змінного струму складається з високовольтного трансформатора 1 та індуктора-іонізатора 3. Індуктор-іонізатор являє собою довгу трубу з отворами, всередині якої закріплено іонізувальні голки 2. Голки зв’язано з високовольтним трансформатором через ємність, яка створюється самою конструкцією індуктора-іонізатора. Ємнісний зв’язок голок із високовольтним трансформатором обмежує силу струму в колі індуктора-іонізатора до безпечного значення.

На рис. 10.5 приведено конструкцію високовольтного нейтралізатора постійного струму.

Рис. 10.4 – Конструкція високовольтного нейтралізатора змінного струму

1 – високовольтний трансформатор; 2 – іонізувальні голки; 3 – індуктор-іонізатор

Високовольтний нейтралізатор постійного струму складається з високовольтного трансформатора 1, випрямляча 2 та іонізувальних електродів 3. Іонізація відбувається за рахунок високого потенціалу на іонізувальних електродах.

Рис. 10.5 – Конструкція високовольтного нейтралізатора постійного струму

1 – високовольтний трансформатор; 2 – випрямляч; 3 – іонізувальні електроди

Високовольтні високочастотні нейтралізатори мають складну конструкцію, яка зумовлена наявністю високочастотного джерела.

Достоїнством високовольтних нейтралізаторів є достатня іонізувальна спроможність за низьких потенціалів статичної електрики. Недоліками високовольтних нейтралізаторів є наявність джерела струму та створення при роботі озону та окисів азоту, які є подразнюючими газами.

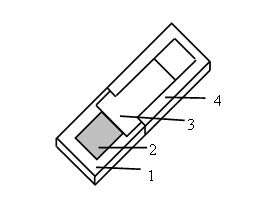

Принцип дії радіоізотопних нейтралізаторів ґрунтується на властивостях радіоактивного матеріалу створювати випромінювання, що іонізує повітря (рис. 10.6).

Рис. 10.6 – Конструкція радіоізотопного нейтралізатора

1 – основа; 2 – радіоактивний матеріал; 3 – алюмінієва фольга; 4 – корпус

Випускаються нейтралізатори з α-випромінюванням (застосовується полоній-208, радій-226, плутоній 238 тощо) і β-випромінюванням (застосовується талій-204, стронцій-90 тощо). Нейтралізатори з γ-випромінюванням не випускаються через високу проникну спроможність γ-випромінювання і небезпеку для людей.

Нейтралізатори з α-випромінюванням застосовуються для місцевої іонізації повітря, з метою нейтралізації електростатичних зарядів у місці їх виникнення. Нейтралізатори з β-випромінюванням застосовуються всередині апаратів. Радіоізотопний нейтралізатор рекомендується застосовувати у вибухонебезпечних зонах всіх класів, якщо це не заборонено.

Достоїнствами радіоізотопних нейтралізаторів є їх простота, відсутність джерела живлення. Недоліками радіоізотопних нейтралізаторів є негативний вплив радіоактивного випромінювання на організм людини, малий іонізаційний струм.

У випадках, коли матеріал (плівки, тканина, стрічка) електризується настільки сильно, що застосування радіоізотопних нейтралізаторів не забезпечує нейтралізації заряду статичної електрики, допускається установка комбінованих (індукційно-радіоізотопних) або вибухозахищених індукційних і високовольтних (постійної і змінної напруги) нейтралізаторів.

Запобігання небезпечним розрядам з рідин. Коли у трубопроводах та технологічній апаратурі, в яких містяться рідкі продукти, виключено небезпеку утворення вибухонебезпечних концентрацій пароповітряних сумішей (температура рідини нижче нижньої температурної межі вибуховості, середовище не містить окислювачів i знаходиться під надлишковим тиском; апарати та комунікації заповнені інертними газами), швидкості транспортування рідин по трубопроводах та витікання їх в апарати не обмежуються. В інших випадках швидкість руху рідин по трубопроводах та витікання їх в апарати (резервуари) необхідно обмежити таким чином, аби щільність заряду, потенціал, напруженість поля в резервуарі (апараті), що заповнюється, не перевищували значень за яких є небезпека виникнення іскрового розряду з енергією, яка не перевищує 0,4 мінімальної енергії запалювання оточуючого середовища.

Максимально безпечні швидкості руху рідин по трубопроводах та витікання їх в апарати (резервуари) визначаються в кожному окремому випадку залежно від властивостей рідини та вмісту в ній нерозчинних домішок, розміру, властивостей матеріалу стінок трубопроводу (апарата), тиску та температури в апараті, що заповнюється. При цьому безпечним є транспортування по заземлених металевих трубопроводах рідин із питомим об’ємним електричним опором до 105 Ом·м зі швидкостями до 10 м/с, а рідин із питомим об’ємним електричним опором до 109 Ом·м – зі швидкостями до 5 м/с. Для рідин із питомим об’ємним електричним опором більше 109 Ом·м допустимі швидкості транспортування та витікання установлюються для кожної рідини окремо; безпечною швидкістю витікання таких рідин із заземлених металевих трубопроводів у заземлені металеві резервуари (апарати) є 1,0 м/с.

Як пристрої для відведення заряду з рідкого продукту можуть використовуватися:

– індукційні нейтралізатори зі струнами або голками;

– релаксаційні ємності – горизонтальна ділянка трубопроводу збільшеного діаметра. Діаметр ділянки трубопроводу має бути не менше:

![]() , (10.4)

, (10.4)

де ![]() – діаметр релаксаційної ємності, [м];

– діаметр релаксаційної ємності, [м]; ![]() – діаметр трубопроводу, [м];

– діаметр трубопроводу, [м]; ![]() – швидкість рідини у трубопроводі, [м/с].

– швидкість рідини у трубопроводі, [м/с].

Довжина релаксаційної ділянки трубопроводу повинна бути не менше:

![]() , (10.5)

, (10.5)

де ![]() – діелектрична стала рідини;

– діелектрична стала рідини; ![]() – питомий об’ємний електричний опір рідини, [Ом∙м].

– питомий об’ємний електричний опір рідини, [Ом∙м].

Наприклад, за швидкості рідини у трубопроводі ![]() та діаметра трубопроводу

та діаметра трубопроводу ![]() діаметр ділянки релаксаційного трубопроводу повинен бути не менше ніж

діаметр ділянки релаксаційного трубопроводу повинен бути не менше ніж

![]() . (10.6)

. (10.6)

Припускаючи, що по трубопроводу перекачується бензин, для якого максимальне значення питомого об’ємного електричного опору становить ![]() та діелектрична стала

та діелектрична стала ![]() , довжина ділянки релаксаційного трубопроводу повинна бути не менше, ніж

, довжина ділянки релаксаційного трубопроводу повинна бути не менше, ніж

![]() . (10.7)

. (10.7)

Як пристрої для відведення заряду усередині апарата (резервуара), що заповнюється, можуть застосовуватися:

– клітки із заземленої металевої сітки, що охоплюють деякий об’єм біля кінця завантажувального патрубка таким чином, щоб заряджений потік із патрубка надходив усередину клітки. Об’єм клітки повинен бути не менше

![]() , (10.8)

, (10.8)

де ![]() – об’єм клітки, [м3]; Q – продуктивність перекачування рідини, [м3/год];

– об’єм клітки, [м3]; Q – продуктивність перекачування рідини, [м3/год]; ![]() – стала часу релаксації заряду в рідині, [с];

– стала часу релаксації заряду в рідині, [с]; ![]() – діелектрична проникність рідини, безрозмірна величина;

– діелектрична проникність рідини, безрозмірна величина; ![]() – електрична стала;

– електрична стала; ![]() – питомий об’ємний електричний опір рідини, [Ом·м];

– питомий об’ємний електричний опір рідини, [Ом·м];

- спеціальні насадки на кінці завантажувального патрубка, які так формують та направляють заряджений струмінь, що витікає, аби забезпечити максимальний час поширення його на поверхні днища та стінок апарата (резервуара), що заповнюється;

- нейтралізатори занурювального типу, які являють собою товстостінну трубу з діелектрика з установленими в ній протяжними електродами-струнами.

Для забезпечення відведення заряду з потоку рідини, що електризується, у широкому діапазоні змін питомого об’ємного електричного опору від 109 до 1013 Ом·м може застосовуватися автономна система пристроїв захисту від статичної електрики, що складається з індукційного струнного нейтралізатора та пристрою для забезпечення релаксації.

Для запобігання небезпечним іскровим розрядам слід не допускати наявності на поверхні горючих і легкозаймистих рідин в апаратах і резервуарах незаземлених електропровідних плаваючих предметів. Понтони з електропровідних матеріалів, призначені для зменшення втрат рідини від випаровування, повинні бути заземлені за допомогою не менше ніж двох гнучких провідників, приєднаних до понтона в діаметрально протилежних точках.

Рідини повинні подаватися в апарати, резервуари, тару повним перерізом труби таким чином, щоб не допустити їхнього розбризкування, розпилювання.

Наливання рідини вільно падаючим струменем не дозволяється. Відстань від кінця завантажувальної труби до дна приймальної посудини не повинна перевищувати 200 мм, а коли це неможливо, то струмінь необхідно направити уздовж стінки. При цьому форму кінця труби та швидкість подачі рідини обирають таким чином, щоб запобігти розбризкуванню рідини. При верхньому наливанні апарата, резервуара, цистерни тощо за допомогою гумового шланга необхідно передбачити його вертикальне розташування. Виняток становлять лише випадки, коли повністю гарантоване невиникнення у приймальній посудині вибухонебезпечних концентрацій парогазових сумішей.

Рідини мають поступати в резервуари нижче рівня залишку рідини, яка в них знаходиться.

На початку заповнення порожнього резервуара рідини, які мають питомий об’ємний електричний опір більше 105 Ом·м, повинні подаватися до нього зі швидкістю не більше 0,5 м/с до моменту занурення кінця завантажувальної труби.

Ручний відбір рідини з резервуарів та ємкостей, а також вимірювання рівня за допомогою різного роду мірних лінійок та метр-штокiв через люки дозволяється тільки після закінчення часу, що перевищує ![]() (див. формулу (10.8)) після припинення руху рідини, коли вона знаходиться у стані спокою. При цьому пристрої для проведення вимірів повинні виготовлятися з матеріалу з питомим об’ємним електричним опором менше 105 Ом·м і заземлюватись.

(див. формулу (10.8)) після припинення руху рідини, коли вона знаходиться у стані спокою. При цьому пристрої для проведення вимірів повинні виготовлятися з матеріалу з питомим об’ємним електричним опором менше 105 Ом·м і заземлюватись.

Запобігання небезпечним розрядам у газових потоках. Для запобігання виникненню небезпечних іскрових розрядів під час переміщення газів i парів по трубопроводах та апаратах необхідно всюди, де технологічно є така можливість, вживати заходів щодо виключення наявності небезпеки потрапляння в газові потоки твердих та рідких частинок.

Конденсація парів та газів при великому перепаді тисків викликає сильну електризацію газових струменів під час витікання через нещiльностi. Це вимагає підвищеної уваги до герметизації обладнання, яке утримує пари та гази під високим тиском. Не допускається наявність в газовому потоці незаземлених металевих частин та деталей обладнання.

Відведення заряду при переробці сипких і дрібнодисперсних матеріалів. Переробку сипких матеріалів слід виконувати в металевому або неметалевому електропровідному обладнанні.

Для зменшення електризації при транспортуванні пневмотранспортом гранульованих, подрібнених і порошкоподібних полімерних матеріалів по неметалевих трубопроводах належить застосовувати труби з того ж або близького за складом полімерного матеріалу (наприклад, транспортування порошкоподібного або гранульованого поліетилену краще проводити по поліетиленових трубах).

В установках для транспортування і розмелювання матеріалів у повітряних потоках має бути наявне зволоження в такій мірі, щоб відносна вологість повітря на виході з пневмотранспорту, а також у місці розмелювання матеріалу становила не менше 65 %. Якщо за технологічними умовами збільшення відносної вологості повітря не припустиме, то рекомендується застосовувати його іонізацію. При цьому найбільш бажаними для використання є індукційні нейтралізатори.

З метою поліпшення умов стікання зарядів з тканинних рукавів, застосовуваних для затарювання гранульованих та інших сипких матеріалів і зчленування рухливих елементів устаткування з нерухомими, а також з рукавним фільтром, належить просочувати їх відповідними розчинами поверхнево-активних речовин з наступним просушуванням, забезпечуючи при кріпленні надійний контакт із заземленими металевими елементами обладнання. Для рукавних фільтрів належить вибирати просочення, яке не знижує після просушування фільтрувальних властивостей тканини. Допускається застосування металізованої тканини.

Забороняється завантаження сипких продуктів безпосередньо з паперових, поліетиленових, полiхлорвiнiлових та інших мішків у люки апаратів, в яких містяться рідини за температури, вищої за їх температуру спалаху. В цьому випадку належить застосовувати металеві шнекові, секторні та інші живильники.

Для запобігання вибухам пилу від іскрових розрядів необхідно:

– уникати утворення вибухонебезпечних пилоповiтряних сумішей;

- не дозволяти падіння та скидання пилу, утворення клубів пилу та його завихрення;

- очищати систематично обладнання та будівельні конструкції у приміщеннях від осілого пилу у встановлені терміни.

Захист неметалевого обладнання. Перш за все слід відмітити, що обладнання поділяється на електропровідне, антиелектростатичне та діелектричне.

Електропровідним вважається обладнання, в котрому поверхні, які мають контакт із речовинами (сировиною, напівпродуктами, готовою продукцією), що перероблюються, виготовлені з матеріалів з питомим об’ємним електричним опором не більше 105 Ом·м.

Антиелектростатичним вважається обладнання, в котрому поверхні, які мають контакт із речовинами, що переробляються, виготовлені з матеріалів з питомим об’ємним електричним опором не більше 108 Ом·м.

Діелектричним вважається обладнання, в котрому поверхні, які мають контакт із речовинами, що переробляються, виготовлені з матеріалів з питомим об’ємним електричним опором більше 108 Ом·м.

Захист від статичної електрики електропровідного неметалевого обладнання та обладнання з електропровідною футерівкою повинен здійснюватися методами, передбаченими для металевого обладнання.

У випадку використання антиелектростатичного та діелектричного неметалевого обладнання не допускається наявність в ньому металевих частин та деталей, що мають опір відносно землі більше 100 Ом.

Зовнішня поверхня діелектричних трубопроводів, по яких транспортуються речовини і матеріали з питомим об’ємним електричним опором більше 105 Омм, має металізовуватися або покриватися електропровідними емалями і лаками. При цьому необхідно забезпечити електричний контакт між електропровідним прошарком і заземленою металевою арматурою.

Замість електропровідних покриттів допускається обвивати трубопроводи металевим дротом перерізом не менше 4 мм2 з кроком намотки 100-150 мм, який приєднують до заземленої металевої арматури.

Електропровідне покриття (або обмотування) зовнішніх поверхонь, суцільні електропровідні основи, окремі електропровідні елементи та арматура діелектричних трубопроводів мають утворювати на всій довжині суцільне електричне коло, яке в межах цеху (відділення, установки) повинне бути приєднане до контуру заземлення через кожні 20–30 м, але не менше, ніж у двох точках.

Опори трубопроводів із полімерних матеріалів повинні виготовлятись з електропровідних матеріалів та заземлюватись, або мати заземлені прокладки з електропровідних матеріалів у місцях, де на них спираються трубопроводи.

Рідини з питомим об’ємним опором не більше 109 Ом·м практично не електризуються при руху зі швидкістю до:

- 2 м/с – у трубопроводах і апаратах з діелектричних матеріалів та з діелектричною футерівкою;

- 5 м/с – у трубопроводах і апаратах з антиелектростатичного матеріалу та з антиелектростатичною футерівкою.

Неметалеві антиелектростатичнi та діелектричні ємкості й апарати обов’язково покривають зовні (а коли дозволяє наявне в апараті середовище, то й усередині) електропровідними лаками та емалями, за умови забезпечення надійного їхнього контакту із заземленою металевою арматурою.

Надійний контакт електропровідного покриття із заземленням можна забезпечити шляхом покриття суцільним шаром електропровідної емалі усіх внутрішніх та зовнішніх поверхонь апаратів (ємкостей) з установкою під його (апарата, ємкості) опори заземлених металевих (або електропровідних неметалевих) прокладок. За неможливості покриття суцільним шаром внутрішньої та зовнішньої поверхонь апарата заземлення внутрішнього електропровідного шару допускається виконувати шляхом застосування додаткових електродів або провідників.

Для відведення статичної електрики від речовин, які знаходяться всередині діелектричного обладнання та здатні накопичувати заряди при контактному або індуктивному впливові від наелектризованої поверхні цього обладнання, допускається уведення не менше двох заземлених електродів, стійких до даного середовища.

При цьому не повинна порушуватися герметичність обладнання та електроди, які уводяться, не мають виступати над внутрішньою поверхнею. Ці заходи виявляються достатніми, коли питомий об’ємний електричний опір середовища в апараті не перевищує 109 Ом·м для рідких середовищ та 108 Ом·м – для сипких.

Відведення заряду, що виникає на людях, пересувних ємностях і апаратах. Пересувні апарати та посудини, особливо для транспортування діелектричних горючих та легкозаймистих рідин, необхідно виконувати з електропровідних матеріалів. Транспортуватися по цехах підприємства вони повинні на металевих візках із коліщатами з електропровідних матеріалів, причому має бути забезпечений контакт посудини або апарата з корпусом візка.

При транспортуванні вибухонебезпечних речовин, що електризуються, на візках або електрокарах з неелектропровiдними покришками коліс допускається забезпечення контакту візка або електрокара із землею та електропровідною підлогою за допомогою приєднаного до корпуса ланцюжка з міді або іншого металу, який не дає механічної іскри, що має таку довжину, щоб декілька кілець при транспортуванні постійно знаходились на землі чи на підлозі.

В місцях заповнення пересувних посудин підлога повинна бути електропровідною або на неї кладуть заземлені металеві листи, на які установлюються посудини при заповненні; допускається заземлення пересувних посудин за допомогою приєднання їх до заземлювального пристрою мідним тросиком зі струбциною.

При заповненні пересувних посудин наконечник шланга опускають до дна посудини на відстань не більше 200 мм.

Якщо діаметр горловини посудини ємністю більше 10 л не дозволяє опустити шланг усередину, необхідно застосовувати заземлену лійку з міді або іншого електропровідного матеріалу, що не іскрить, кінець якого має знаходитися на відстані не більше 200 мм від дна посудини. У випадку застосування лійки до її кінця приєднують ланцюжок з електропровідного матеріалу, що не іскрить та є стійким до рідини, що переливається. При опусканні лійки в посудину ланцюг повинен лягати на її дно.

Для запобігання небезпечним іскровим розрядам, які виникають внаслідок накопичення на тілі людини заряду статичної електрики при контактному чи індуктивному впливові наелектризованого матеріалу або елементів одягу, що електризуються при терті один об одного, у вибухонебезпечних виробництвах необхідно забезпечити стікання цього заряду в землю. Основним методом виконання цієї вимоги є забезпечення електростатичної провідності підлоги та використання антиелектростатичного взуття.

Забороняється проведення робіт усередині ємностей і апаратів, де є небезпека створення вибухонебезпечних паро-, газо- і пилоповітряних сумішей, у комбінезонах, куртках та іншому верхньому одязі з матеріалів, що електризуються.

Відведення заряду від обертових частин обладнання і пасових передач. В підшипниках слід застосовувати електропровідну оливу.

Якщо є потреба у застосуванні пасових передач, вони та всі частини установки мають виготовлятися з матеріалів, що мають питомий об’ємний електричний опір не більше 105 Ом·м, зокрема антиелектростатичні клинові ремені, а вся установка (огорожа та інші металеві предмети поблизу паса) повинна заземлюватися.

При використанні пасів, виготовлених з матеріалів із питомим об’ємним електричним опором більше 105 Омм, слід застосовувати один з наступних способів захисту:

– збільшення відносної вологості повітря в місцях розташування пасової передачі не менше, ніж до 70 %;

– електропровідне покриття пасів (спеціальна олива у виді суміші гліцерину (100 вагових частин) і сажі (40 вагових частин), яка наноситься на ремінь не рідше 1 разу на тиждень);

– іонізація повітря за допомогою нейтралізаторів, установлених із внутрішньої сторони паса якомога ближче до точки його сходження зі шківа.

Експлуатація пристроїв захисту від статичної електрики. Прийняття пристроїв захисту від статичної електрики повинно проводитись одночасно із прийняттям технологічного й енергетичного обладнання.

Відповідальність за справність пристроїв захисту від статичної електрики покладається на особу, призначену керівником (власником) підприємства. Експлуатація електричних нейтралізаторів різних типів повинна здійснюватися відповідно до належних до них інструкцій з експлуатації, а також відповідно до вимог "Правил технічної експлуатації електроустановок споживачів" та НПАОП 40.1-1.21. Експлуатація радіоізотопних нейтралізаторів, крім того, має здійснюватися відповідно до вимог чинних санітарних правил.

Огляд i ремонт нейтралізаторів необхідно проводити відповідно до належних до них інструкцій з експлуатації, причому ремонт, як правило, поєднується з ремонтом обладнання, на якому їх встановлено. Якщо нейтралізатори потребують більш частих ремонтів, начальник цеху або особа, яка відповідає за справність пристроїв захисту від статичної електрики, складає графік ремонту нейтралізаторів, забезпечуючи їхню заміну на час ремонту резервними екземплярами. Графік повинен бути затверджений технічним керівником підприємства (організації).

Періодичність огляду та ремонту зволожувачів повітря встановлюється на місці залежно від їх будови. Графік їхнього ремонту складається начальником цеху або особою, яка відповідає за справність пристроїв захисту від статичної електрики, i затверджується технічним керівником підприємства (організації). Позапланові ремонти зволожувачів проводяться у тому випадку, якщо вони перестають забезпечувати необхідний рівень відносної вологості повітря у приміщенні.

Огляд та вимірювання електричного опору заземлювальних пристроїв для захисту від статичної електрики повинні проводитись одночасно з перевіркою захисного заземлення електрообладнання цехових установок.