9.3.1. Промислові електротермічні установки. Вимоги пожежної безпеки

Розглянемо найбільш розповсюджені типи промислових електротермічних установок.

Електричні печі опору. Електричні печі опору є найбільш поширеним видом промислових електротермічних установок. Тепло в електричній печі опору виділяється відповідно до закону Джоуля-Ленца (формула (1.12)).

Виділяють електричні печі опору прямої та непрямої дії.

В електричній печі опору прямої дії виріб, що нагрівається, підключається послідовно до джерела електричної енергії та нагрівається. Основною технологічною складністю є відсутність можливості нагріву виробів складної форми та великі перехідні опори в місцях підключення виробу до джерела електричної енергії.

Існують печі опору прямої дії для нагрівання металевих виробів простої геометричної форми та печі опору для нагрівання гранульованих матеріалів. Є печі опору прямої дії, при роботі яких у ванні знаходиться розплав металу або спеціальна струмопровідна рідина, температура якої підтримується при протіканні електричного струму через розплав за допомогою спеціальних електродів. Виріб, який необхідно нагріти, занурюється для цього у ванну з розплавом.

В електричній печі опору непрямої дії виріб, що нагрівається, електрично не пов’язаний з нагрівальним елементом.

Виділяють наступні типи нагрівальних елементів:

– відкритий нагрівальний елемент – нагрівальний елемент віддає тепло матеріалу, що нагрівається, випромінюванням (радіація) і конвекцією;

– закритий нагрівальний елемент – нагрівальний елемент (спіраль) розміщується в захисній оболонці, яка захищає його від механічних пошкоджень, але не перешкоджає доступу повітря;

– герметичний нагрівальний елемент – нагрівальний елемент являє собою металеву трубку, усередині якої в електроізоляційному заповнювачі запресовано спіраль, до якої немає доступу повітря. Віддача тепла матеріалу, що нагрівається, забезпечується за рахунок теплопровідності трубки і заповнювача.

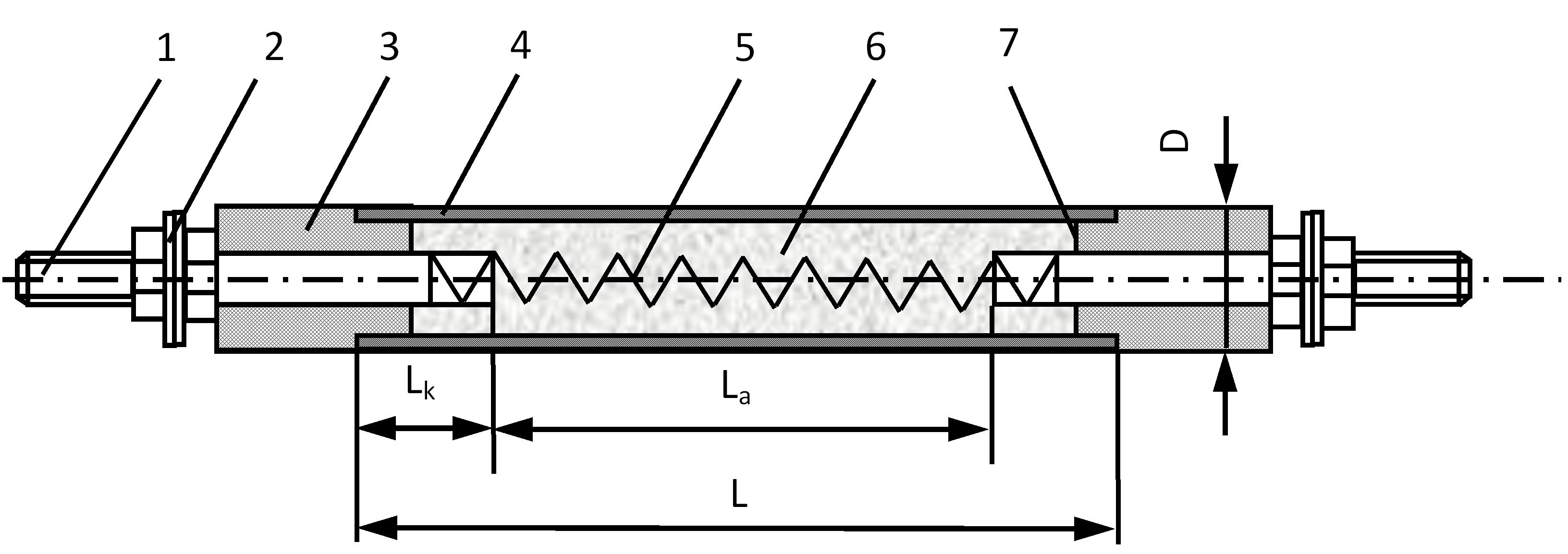

Найбільш застосовними є герметичні нагрівальні елементи типу ТЕН (трубчастий електричний нагрівач). Конструкцію ТЕН приведено на рис. 9.14.

ТЕН являє собою розташовану усередині металевої трубчастої оболонки 4 нагрівну спіраль 5 зі сплаву з високим опором (ніхром) і контактними стержнями 1. Від трубчастої оболонки спіраль ізольована спресованим електроізоляційним наповнювачем 6. Для запобігання потраплянню вологи торці ТЕН виконані герметичними. Контактні стержні 1 ізолюються від трубчастої оболонки 4 ізоляторами 3.

Робоча температура на оболонці ТЕН коливається від десятків градусів (при нагріванні води й інших рідин) до +750 ºС (при нагріванні газових середовищ), а спеціальні ТЕН допускають їх застосування і для більш високих температур нагріву.

Маркування ТЕН виконується із зазначенням наступних параметрів:

– довжина L в [см];

– позначення довжини контактного стержня всередині ТЕНа Lk (позначається літерою англійського алфавіту: А – 40 мм, В – 65 мм, С – 100 мм, D – 125 мм, E – 160 мм, F – 250 мм, G – 400 мм, H – 1630 мм);

– діаметр трубчастої оболонки D в [мм];

– номінальна потужність в [кВт];

– позначення середовища, для нагрівання якого призначений ТЕН (позначається літерою англійського алфавіту: J – вода, слабкий розчин кислот (pH от 5 до 7), максимальна температура на оболонці +100 ºС; P – вода, слабкий розчин кислот (pH от 7 до 9), максимальна температура на оболонці +100 ºС; S – спокійне повітря, максимальна температура на оболонці до +450 ºС; Т – спокійне повітря, максимальна температура на оболонці вище +450 ºС; О – повітря зі швидкістю до 6 м/с, максимальна температура на оболонці до +450 ºС; К – повітря зі швидкістю не менше 6 м/с, максимальна температура на оболонці вище +450 ºС; L – ливарні форми та прес-форми, може працювати при безпосередньому контакті з металами, максимальна температура на оболонці до +450 ºС; Z – жир та олива, нагрів в ємкостях до температури +250 ºС; W – легкоплавкі метали і сплави, нагрів в ємкостях до температури +450 ºС; D, Н – селітра, максимальна температура на оболонці до +600 ºС);

– номінальна напруга в [В].

Рис. 9.14 – Конструкція трубчастого електричного нагрівача (ТЕН)

1 – контактний стержень; 2 – контактні гайки і шайби; 3 – ізолятор; 4 – трубчаста оболонка; 5 – нагрівальна спіраль; 6 – наповнювач; 7 – герметизатор; D – діаметр оболонки; L – розгорнута довжина оболонки; Lk – довжина закладення контактного стержня; La – активна довжина ТЕНа

ТЕН випускаються як прямими, так і зігнутими (різноманітних форм).

Приклад маркування ТЕН: ТЭН 120 В 13 / 1,0 Т 220. Розшифровується наступним чином: ТЭН – трубчастий електричний нагрівач; 120 – довжиною 120 см; В – довжина контактного стержня всередині ТЕН 65 мм;

13 – трубчаста оболонка діаметром 13 мм; 1,0 – номінальна потужність 1,0 кВт; Т – позначення середовища, для нагрівання якого призначений ТЕН: спокійне повітря, максимальна температура на оболонці вище +450 ºС; 220 – номінальна напруга 220 В.

Електричні печі опору непрямої дії бувають різних типів: камерні, шахтні, ковпачкові, конвеєрні тощо. Випускаються як однофазні (потужністю до 30 кВт), так і трифазні печі опору. Існують низькотемпературні (до +300 ºС) та високотемпературні (від +300 ºС до +1400 ºС) печі опору.

Низькотемпературні печі опору часто використовують у технологічних процесах сушіння. Особливо пожежонебезпечними є терморадіаційні сушарки, в яких здійснюється сушіння виробів, покритих лаками або фарбами з розчинниками на основі ЛЗР. Джерелом запалювання у таких сушарках є нагрівальні елементи: панельні випромінювачі, лампові випромінювачі (потужність ламп 300-1000 Вт) або закриті нагрівальні елементи. Температура поверхонь нагрівальних елементів сягає значення +500 ºС, а температура повітря – +180-190 ºС. Всередині сушарки є небезпека утворення ВС парів розчинників із повітрям за несправностей системи вентиляції. Також існує небезпека самозаймання лакофарбових покриттів за перевищення температури сушіння, встановленої технологічним регламентом.

Другим прикладом низькотемпературної печі опору є електричний нагрівач в’язких нафтопродуктів (мазут, олива), за допомогою якого знижується в’язкість нафтопродукту, що зменшує гідравлічний опір при його перекачуванні. Принцип дії нагрівачів в’язких нафтопродуктів полягає у передаванні тепла від ТЕН нафтопродукту, що знаходиться в цистерні або резервуарі.

Для підігріву в’язких нафтопродуктів при їх зливанні із залізничних цистерн у зимовий час за відсутності на підприємстві парового підігріву найбільш часто застосовують залізничну електрогрілку марки К2 ГТЦ-18М (рис. 9.15).

Рис. 9.15 – Залізнична електрогрілка марки К2 ГТЦ-18М

Залізнична електрогрілка марки К2 ГТЦ-18М має наступні параметри: електрична потужність – 36 кВт, кількість грілок у комплекті – 2 шт., робоча напруга – 380 В, максимально допустима температура поверхні ТЕН – +150 ºС, габаритні розміри 5400x2400x385 мм3, вага – 316 кг. Електрогрілка обладнана автоматикою вимкнення за досягнення нафтопродуктом температури +80 ºС.

Злив нафтопродукту здійснюється у наступному порядку:

– через люк у цистерну занурюють залізничну електрогрілку й після повного занурення та розкладання секцій вмикають її;

– до патрубка нижнього зливального пристрою цистерни приєднують пристрій нижнього зливу з електричним підігрівом;

– відкривають зливальний пристрій цистерни, при заповненні якого нафтопродуктом вмикають обігрів пристрою нижнього зливу за допомогою гнучких електронагрівачів;

– за досягнення нафтопродуктом рівня 600-700 мм над електрогрілкою злив тимчасово припиняють, вимикають обігрів пристрою нижнього зливу і гнучкі нагрівачі, що обігрівають трубопроводи;

– залишок нафтопродукту розігрівають до температури, що забезпечує його повний злив без наступного зачищення цистерни;

– залишок нафтопродукту зливають за наступних умов: грілку вимкнено, але працюють нагрівачі установки нижнього зливу і гнучкі нагрівачі, що обігрівають трубопроводи.

Для розігріву нафтопродуктів у стаціонарних резервуарах застосовують, наприклад, стаціонарні комплекти блоків електронагрівальних К3 БЭР-12 (комплект (К) із трьох (3) блоків (Б) електричних нагрівачів (Э) резервуарних (Р), потужність кожного блока 12 кВт). У нагрівному блоці БЭР-12 застосовується шість ТЕН потужністю 200 Вт кожний. Блок БЭР-12 вмикається автоматично за товщини шару нафтопродукту над блоком більше 500 мм та температури нафтопродукту менше +80 ºС. Блок БЭР-12 автоматично вимикається за зниження товщини шару нафтопродукту над блоком до 500 мм і менше та за досягнення нафтопродуктом температури вище +80 ºС.

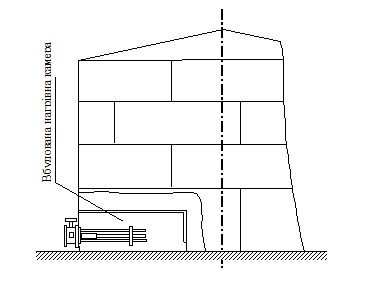

На рис. 9.16 показано приклад монтажу блока електронагрівального К3 БЭР-12 у вертикальному сталевому резервуарі.

Рис. 9.16 – Блок електронагрівальний БЭР-12, змонтований у вертикальному сталевому резервуарі

Пожежна небезпека технологічного процесу нагрівання в’язких нафтопродуктів за допомогою електрогрілки обумовлена можливістю утворення ВС у випадку перегріву нафтопродукту та можливістю утворення джерел запалювання у випадках порушень правил монтажу й експлуатації електричного нагрівача, неповного його занурення в нафтопродукт або у разі інших порушень технологічного регламенту.

На рис. 9.17,а приведено зовнішній вигляд високотемпературної шахтної печі СШОЛ 220/12, призначеної для термообробки масивних та великогабаритних деталей з металу, кераміки в повітряному середовищі температурою до +1250 ºС. Піч має робочу камеру розміром 915x400x600 мм3. Об’єм камери – 220 л, номінальна напруга мережі живлення 380 В, електрична потужність 24 кВт.

На рис. 9.17,б подано зовнішній вигляд високотемпературної камерної печі СНОЛ 1000/12-ВП-ДВ, призначеної для термообробки масивних та великогабаритних деталей з металу, кераміки у повітряному середовищі температурою до +1250 ºС. Піч має робочу камеру розміром 800x1600x800 мм3. Для зручності піч комплектується спеціальним піддоном, який можна викочувати з печі. Об’єм камери – 1000 л, номінальна напруга мережі живлення 380 В, електрична потужність 63 кВт.

а) б)

Рис. 9.17 – Зовнішній вигляд електричної печі опору непрямої дії:

а – шахтна піч, б – камерна піч

На рис. 9.18 приведено зовнішній вигляд високотемпературних плавильних печей СШОЛ 60/12-Т та СШОЛ 10/10-Т.

Рис. 9.18 – Зовнішній вигляд плавильних електричних печей опору непрямої дії СШОЛ 60/12-Т та СШОЛ 10/10-Т

Печі типу СШОЛ призначені для плавлення олова, свинцю, алюмінію, бронзи. При плавці олова і свинцю робоча температура становить до +400 ºС, при плавці алюмінію – до +1050 ºС, при плавці бронзи – до +1250 ºС. Печі комплектуються спеціальними термотривкими тиглями.

Піч СШОЛ 60/12-Т призначена для плавлення бронзи. Маса завантаження – до 50 кг, номінальна напруга мережі живлення 380 В, електрична потужність 21 кВт. Піч СШОЛ 10/10-Т призначена для плавлення алюмінію. Маса завантаження – до 10 кг, номінальна напруга мережі живлення 220 В, електрична потужність 6 кВт.

Протипожежні вимоги для електричних печей опору можна узагальнити у двох напрямках:

– застосування системи автоматичного регулювання температури. Правильність роботи терморегуляторів повинна контролюватися автоматичною перевіркою еталонними приладами;

– передбачання блокування, що виключить можливість вмикання печі, наприклад, при відкритих дверях або непрацюючій системі вентиляції.

Особливу пожежну небезпеку являють собою електротермічні установки, що працюють із вибухонебезпечними наповнювачами – селітрові плавильні печі, печі для плавки магнієвих сплавів тощо. Робота таких електротермічних установок повинна окремо узгоджуватися з органами держпожнагляду.

Дугові плавильні печі. Тепло в дуговій плавильній печі виділяється при горінні електричної дуги. Характерною рисою дугових плавильних печей є висока температура (до +3000 ºС), сконцентрована в малому об’ємі. Дугові плавильні печі є найбільш застосовними в металургійній галузі промисловості та незамінними для виплавляння сталей спеціального призначення та кольорових металів.

Першу дугову плавильну піч у Російській Імперії було побудовано в 1910 році на Обухівському заводі.

Існують:

– дугові плавильні печі прямої дії – електричні плавильні печі, в яких електричні дуги горять безпосередньо між електродами і розплавленим металом (застосовують у сталеливарній промисловості);

– дугові плавильні печі непрямої дії (з незалежною дугою) – електричні плавильні печі, в яких електричні дуги горять між електродами над розплавленим металом. Тепло до металу передається випромінюванням (застосовують для плавлення кольорових металів);

– дугові плавильні печі опору (із закритою дугою) – електричні плавильні печі, в яких дуги горять усередині розплавленого металу (шихти), що є ділянкою кола (застосовують як руднотермічні печі – для одержання карбіду кальцію, феросплавів, чавуну тощо).

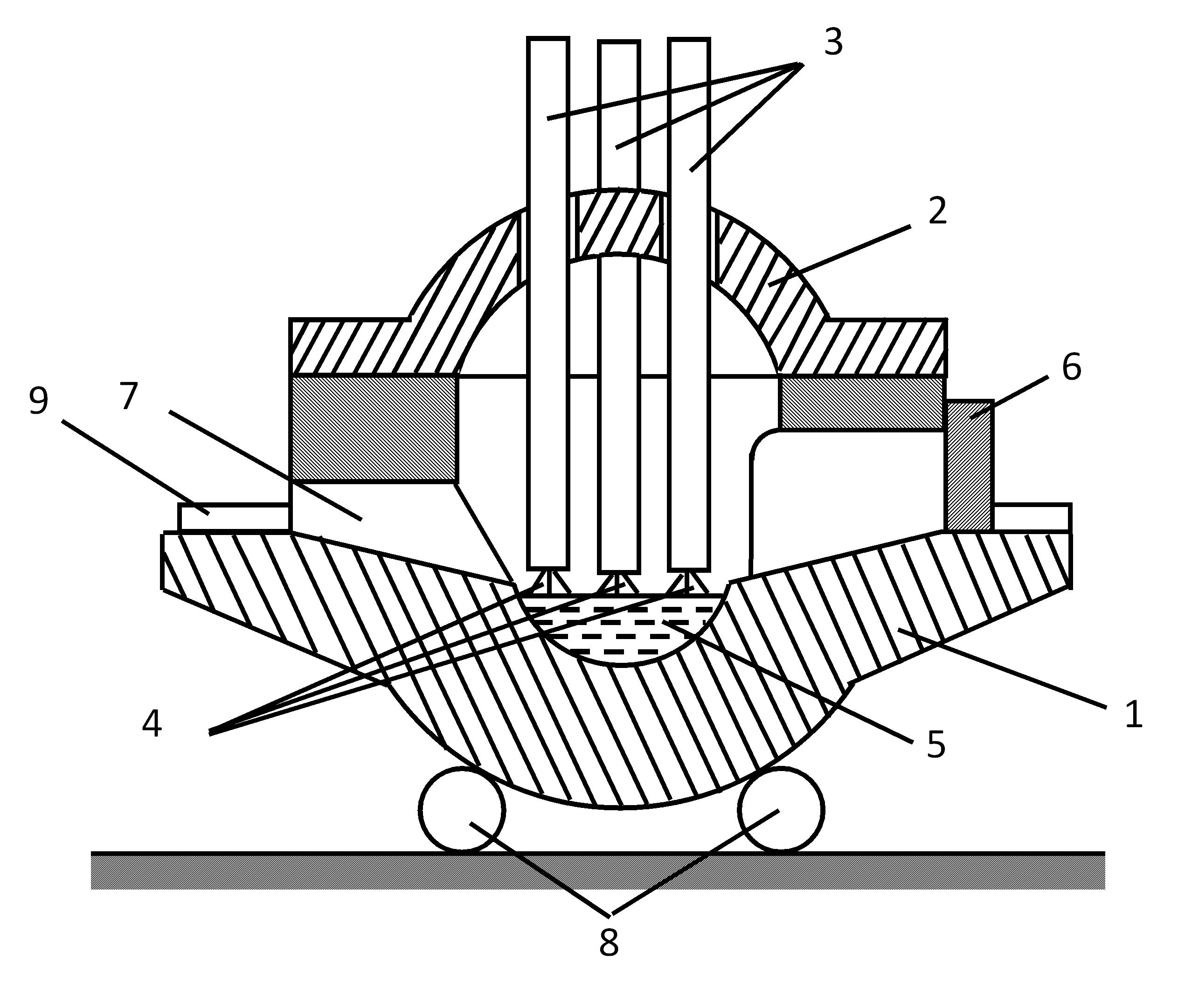

На рис. 9.19 приведено конструкцію дугової плавильної печі прямої дії.

Рис. 9.19 – Конструкція дугової плавильної печі прямої дії

1 – сферичний під; 2 – склепіння; 3 – електроди; 4 – електрична дуга; 5 – металева шихта; 6 – робоче вікно; 7 – випускний отвір; 8 – полози; 9 – зливний жолоб

Дугова плавильна піч прямої має зварний сталевий циліндричний корпус 1 (під) зі сферичним днищем, обкладений зсередини вогнетривкою й теплоізоляційною цеглою. Склепіння 2 печі виконується знімним і має отвори для електродів 3 (вугільних або графітових діаметром 400÷500 мм і довжиною 2 м). Електрична дуга 4 збуджується між електродами 3 й металевою шихтою 5. Кількість електродів відповідає числу фаз електричного струму. Електроди кріпляться у спеціальних електродотримачах і за допомогою відповідного механізму можуть переміщатися нагору і вниз. Піч має робоче вікно 6 і випускний отвір 7. Дугова плавильна піч встановлюється на дугоподібних полозах 8 і може повертається у бік випускного отвору 7 зі зливним жолобом 9.

Електричний струм подається до електродів від трансформатора за допомогою гнучких шин. Потужність трансформатора залежить від ємності печі й способу проведення плавки.

Джерелом тепла в дуговій плавильній печі прямої дії є електрична дуга, що виникає між електродами й рідким металом або шихтою при підведенні до електродів електричного струму необхідної сили. Електрична дуга являє собою потік електронів, іонізованих газів і парів металу та шлаків. Температура електричної дуги перевищує +3000 ºС. Дугові електричні печі прямої дії працюють на змінному струмі.

При горінні дуги між електродом і металевою шихтою в перший період плавки, коли катодом є електрод, дуга горить, тому що простір між електродом і шихтою іонізується за рахунок випуску електронів з нагрітого кінця електрода. За зміни полярності, коли катодом стає шихта – метал, дуга гасне, тому що на початку плавки метал ще не нагрітий і його температура не є достатньою для емісії електронів. За наступної зміни полярності дуга знову виникає, тому в початковий період плавки дуга горить переривчасто, неспокійно. Після розплавлянні шихти, коли ванна покривається рівним шаром шлаків, дуга стабілізується й горить рівно.

Місткість дугових плавильних печей коливається в межах від 2,5 до 200 т. Сила струму, що споживається потужною дуговою плавильною піччю, сягає значення 60 кА.

При плавці сталі в дугових плавильних печах шихта складається зі сталевого лому, добавок чавуну, залізної руди, флюсів, розкислювачів і феросплавів.

Недоліком виплавки сталі в дугових плавильних печах є нерівномірність нагріву та споживання великої кількості електричної енергії.

Пожежна небезпека дугових плавильних печей обумовлена наявністю, з одного боку, потужного джерела запалювання – електричної дуги, а з іншого боку – відсутністю горючого середовища безпосередньо всередині печі (горючими матеріалами є ізоляція КВ та олива системи охолодження трансформатора).

При експлуатації дугових плавильних печей ведеться систематичний нагляд за їхнім технічним станом. Електродотримачі й електроди піддаються щоденному огляду. При погіршенні контактів між електродотримачами й електродами в ніпельному контакті електрода або виявленні яких-небудь інших недоліків виконується необхідний ремонт. Періодичне очищення контактних поверхонь електродотримачів від окалини в дугових печах без водяного охолодження здійснюється не рідше одного разу на тиждень, а за наявності водяного охолодження – не рідше одного разу на місяць.

При нагляді за роботою пічного трансформатора контролюють температуру оливи і періодично випробовують її електричну міцність. Оливу трансформатора випробовують один раз у 6 місяців, а оливу з баків перемикача ступенів напруги – один раз у 2 місяці.

У перемикачах ступенів напруги ретельно оглядають контакти як на контакторі, так і на перемикачі відгалужень. У трансформаторах, в яких перемикання ступенів напруги виконується під навантаженням, огляд контактів здійснюють після 5000 перемикань. У трансформаторах, в яких перемикання ступенів напруги виконується за знятого навантаження, контакти оглядають після 10000 перемикань.

Заміна обгорілих контактів у контакторі потужності та їх регулювання, очищення баків від бруду й заміна в них оливи виконується після 20000 перемикань, а в перемикачі відгалужень – після 10000 перемикань.

В оливних вимикачах контролюють рівень оливи, температуру кожуха і стан контактів. Якість оливи на вміст вуглецю перевіряють не рідше одного разу в 2-3 місяці.

Стан електромашинних регуляторів електродів систематично контролюють і, якщо є потреба, піддають перевіркам у строки, затверджені технічним керівництвом підприємства. Періодична перевірка устаткування регулятора включає зовнішній огляд всіх його елементів і випробування їх дії.

При експлуатації дугових плавильних печей рекомендується так організувати їх роботу, щоб періоди розплавляння наступних партій металу мали зсув у часі. За наявності декількох дугових плавильних печей це дозволяє зменшити нерівномірність споживання електроенергії з мережі.

Індукційні плавильні печі. Нагрівання в індукційних плавильних печах здійснюється вихровими струмами, що індукуються в масивних металевих виробах, які знаходяться у змінному магнітному полі.

Існують індукційні плавильні печі промислової частоти (50 Гц), зниженої частоти (менше 50 Гц), середньої частоти (до 30 кГц) та високої частоти (більше 30 кГц). Індукційні плавильні печі промислової та зниженої частоти працюють зі сталевим осердям, а індукційні плавильні печі середньої та високої частоти – без сталевого осердя.

Принцип дії індукційної плавильної печі промислової та зниженої частоти розкрито на рис. 9.20.

Рис. 9.20 – Принцип дії індукційної плавильної печі промислової та зниженої частоти

1 – осердя; 2 – первинна обмотка; 3 – вторинна обмотка у вигляді кільцевого тигля

Первинна обмотка 2 трансформатора печі вмикається до джерела змінного струму з частотою 5÷50 Гц. Вторинною обмоткою є виток у вигляді кільцевого тигля 3, що охоплює осердя трансформатора. У витку індукується змінний струм, який викликає розплавляння металу (шихти).

Для зменшення розсіювання (підвищування коефіцієнта потужності) між первинною і вторинною обмотками у вигляді кільцевого тигля вони на осерді повинні розташовуватися якомога ближче. З метою збільшення коефіцієнта потужності живлення великих індукційних печей здійснюють струмом зниженої частоти (10÷50 Гц).

Індукційні плавильні печі промислової та зниженої частоти, як правило, використовуються для виплавляння кольорових металів.

Індукційні плавильні печі середньої частоти живляться від спеціальних машинних генераторів, які виробляють електричну енергію необхідної частоти. Принцип дії індукційної плавильної печі середньої частоти розкрито на рис. 9.21.

Рис. 9.21 – Принцип дії індукційної плавильної печі середньої частоти

1 – тигель; 2 – обмотка індуктора; 3 – батарея конденсаторів для підвищення коефіцієнта потужності

Вогнетривкий тигель 1 розташований всередині індуктора 2, підключено до спеціального генератора. Привод генератора, як правило, здійснюється трифазним асинхронним електродвигуном. Робота генератора характеризується зміною параметрів навантаження у процесі плавки. Тому для забезпечення його нормальної роботи в коло живлення вмикають спеціальний автоматичний регулятор. Індуктор являє собою соленоїд, виконаний з мідної труби, яка охолоджується водою. Тигель заповнений металом або шихтою. Зверху тигель закривається склепінням. Для зливу металу тигель може нахилятися у бік зливного носка. Нагрівання шихти здійснюється внаслідок того, що змінне магнітне поле індукує в ній вихрові струми.

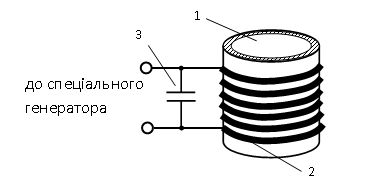

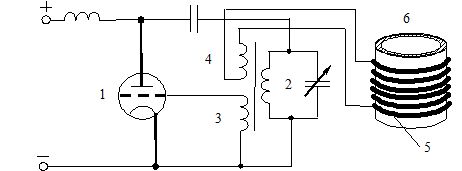

Індукційні плавильні печі високої частоти живляться від спеціальних лампових генераторів. Принцип дії індукційної плавильної печі високої частоти розкрито на рис. 9.22.

Рис. 9.22 – Принцип дії індукційної плавильної печі високої частоти

1 – електронна лампа (тріод); 2 – контур; 3, 4 – обмотки трансформатора; 5 – обмотка індуктора; 6 – тигель

Джерелом струму високої частоти є ламповий генератор високої потужності. Частота струму задається контуром 2, що знаходиться в колі анода електронної лампи (тріода) 1. Зворотний зв’язок на сітку тріода 1 здійснюється через обмотку 3 трансформатора. Обмотка індуктора 5 вмикається до затискачів обмотки 4 трансформатора. Всередині індуктора розташований вогнетривкий тигель 6, в якому знаходиться метал або шихта, що розплавляються. Індуктор являє собою соленоїд, виконаний з мідної труби, яка охолоджується водою. Електричний струм до індуктора подається за допомогою гнучких кабелів. Воду для охолодження підводять гумовими шлангами. Зверху тигель закривається склепінням. Для зливу металу тигель може нахилятися у бік зливного носка.

Нагрівання матеріалу всередині тигля здійснюється внаслідок того, що змінне магнітне поле індукує в матеріалі, завантаженому у тигель, вихрові струми. Плавлення в індукційній плавильний печі високої частоти відбувається швидко, тому шихта для неї використовується з високоякісного металобрухту. Перед плавкою здійснюється точний розрахунок шихти за вмістом вуглецю, сірки й фосфору, а також легуючих елементів. Шихту завантажують у тигель таким чином, щоб вона щільно заповнювала весь об’єм тигля. Після завантаження шихти вмикають струм на повну потужність. У міру розплавляння шихти завантажують решту шихти.

В індукційних плавильних печах високої частоти виплавляють, як правило, сталі та сплави складного хімічного складу.

У порівнянні з дуговими плавильними печами індукційні плавильні печі мають ряд переваг: відсутність електродів і електричних дуг дозволяє виплавляти сталі та сплави з низьким вмістом вуглецю й газів; плавка характеризується низьким вигаром легуючих елементів, високим ККД і можливістю точного регулювання температури металу.

З точки зору пожежної небезпеки індукційні плавильні печі є небезпечними у відношенні вибуху. Через велику температуру, що розвивається на поверхні індуктора, через нього безупинно пропускають воду. При прогорянні індуктора вода потрапляє в зону високих температур, інтенсивно випаровується і хімічно розкладається на кисень і водень, що може призвести до вибуху. З метою зниження вибухонебезпеки, охолоджуючу воду пропускають через трубку індуктора вакуум-насосом (не під надлишковим тиском). Індуктор повинен мати блокування, що знімає з нього напругу при припиненні подачі води.

Індукційні плавильні печі також мають підвищену пожежну небезпеку при установці тигля на дерев’яні каркаси (їх застосовують, щоб уникнути втрат електричної енергії). Обробка деревини вогнезахисними складами, як правило, не дає достатньої гарантії проти загоряння, тому дерев’яні каркаси використовувати не рекомендується. Для виготовлення каркасів рекомендовано застосовувати кольорові метали, немагнітну сталь, причому масивні деталі необхідно виконувати розрізними. Це підвищує вартість індукційної плавильної печі.

Трансформатор лампового генератора виконується оливо-наповненим Олива – ГР. Тому оливо-наповнені трансформатори встановлюють в окремих приміщеннях; передбачається ємність для аварійного зливу оливи при виникненні аварії.

Протипожежні вимоги до індукційних плавильних печей:

– індукційні плавильні печі необхідно розміщати в будівлях зі ступенем вогнестійкості не нижче другого;

– двері блоків генераторів повинні блокуватися. При відчиненні дверей напруга повинна автоматично вимикатися;

– генератори для високочастотного нагрівання повинні екрануватися;

– персонал, що обслуговує індукційні плавильні печі, зобов’язаний вести постійне спостереження за ступенем нагрівання установок.

Індукційні установки загартування. При індукційному нагріванні окремо розглядаються електротермічні установки, в яких індуковані струми зосереджуються в поверхневих шарах виробів, що нагріваються.

Струми високої частоти мають властивість концентруватися на поверхні струмопровідного матеріалу (так званий "скін-ефект"). Чим вище частота, тим менше глибина проникнення струмів. Цю властивість струмів високої частоти використовують для поверхневого загартування сталевих виробів. Після розігріву поверхні виробу до заданої температури він різко охолоджується. При цьому поверхневий шар виробу отримує підвищену твердість, а всередині виріб залишається в’язким. Внаслідок цього виріб стає особливо міцним. Поверхневе загартування застосовують при виготовленні колінчастих та розподільних валів двигунів внутрішнього згоряння, інструменту тощо.

Установки індукційного загартування працюють на частоті більше 20 кГц. Принцип дії установки індукційного загартування є аналогічним принципу дії індукційної плавильної печі високої частоти (рис. 9.22). Замість тигля всередині індуктора розташовують виріб, поверхня якого підлягає загартуванню.

Пожежна небезпека та вимоги пожежної безпеки до установок індукційного загартування є такими самими як для індукційних плавильних печей.

Установки діелектричного нагрівання. Нагрівання діелектричних матеріалів можна здійснювати у змінному електричному полі. Втрати енергії електричного поля в діелектрику призводять до його нагрівання. Поглинання енергії електричного поля у діелектрику не залежить від того, чи є безпосередній контакт діелектрика з електродами, чи його немає.

Розрізняють установки діелектричного нагрівання високої частоти (100-1000 кГц) та мікрохвильові.

Установка діелектричного нагрівання високої частоти працює як конденсатор, між обкладинками (електродами) якого розташований діелектричний матеріал, що нагрівається. Чим вище діелектричні втрати в діелектрику, тим інтенсивніше він нагрівається.

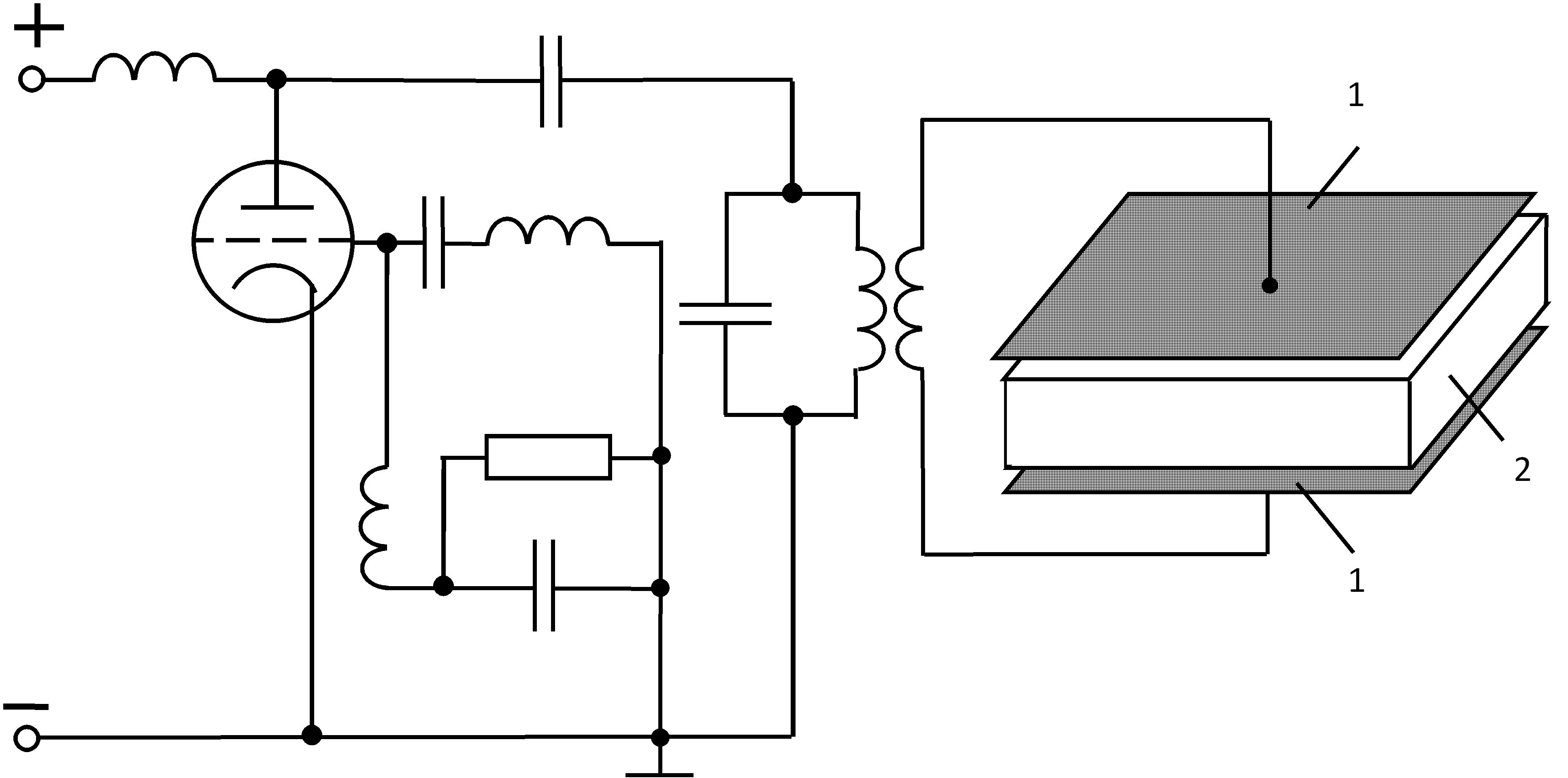

Принцип дії установки діелектричного нагрівання високої частоти розкрито на рис. 9.23.

Рис. 9.23 – Принцип дії установки діелектричного нагрівання високої частоти

1 – сітчастий електрод; 2 – діелектричний матеріал

Установки діелектричного нагрівання високої частоти використовуються в технологічних процесах сушіння деревини, зварювання, склеювання пластмас тощо.

Пожежну небезпеку установки діелектричного нагрівання високої частоти розглянемо на прикладі високочастотної сушарки деревини. Вона складається з генератора високих частот і декількох сушильних камер. Потужність установки становить близько 50 кВт. Напруга підвищується до 7200 В окремою трансформаторною установкою. Нагрівання деревини проводиться до +115 ºС. Пожежна небезпека характеризується:

– ймовірністю (небезпекою) загоряння деревини при її нагріванні до температури вище +130 ºС;

– небезпекою загоряння деревини при нещільному складанні штабеля, за різного ступеня вологості деревини у штабелі або при потраплянні у штабель металевих предметів або каменів.

Протипожежні вимоги:

– сітчасті електроди перед укладанням на штабелі деревини необхідно ретельно виправляти, тому що усілякі вм’ятини погіршують контакт, викликаючи небезпеку утворення дуги і загоряння деревини;

– забороняється сушіння різних порід деревини або однієї породи деревини, але з різним вмістом вологи, а також із корою. Деревина укладається у штабелі щільно;

– забороняється форсувати процес сушіння;

– у разі появи іскор між електродами і деревиною установку слід вимкнути.

Мікрохвильові установки діелектричного нагрівання мають робочу частоту 915 або 2450 МГц. Діелектричні матеріали нагріваються під впливом мікрохвиль. Внаслідок діелектричних втрат енергія мікрохвиль перетворюється в тепло безпосередньо по всьому об’єму діелектричного матеріалу.

Конструктивно мікрохвильові установки діелектричного нагрівання складаються зі спеціального генератора мікрохвиль (магнетрона), навантаженого через хвилевід на резонансну камеру, в яку поміщають діелектричний матеріал, який підлягає нагріванню. Найбільш часто мікрохвильові установки застосовують для приготування їжі.

Електронно-променеві електротермічні установки. До електронно-променевих відносять, перш за все, установки електронно-променевого зварювання, установки для електронно-променевого нанесення покрить та інші електротермічні установки, робота яких передбачає використання кінетичної енергії потоку заряджених часток, що рухаються з високими швидкостями у вакуумі (іонно-плазмові, електроіскрового легування, іонної імплантації тощо).

Електронно-променеве зварювання – зварювання з високою концентрацією теплоти, для отримання якої використовується кінетична енергія потоку електронів, що рухаються з високими швидкостями у вакуумі.

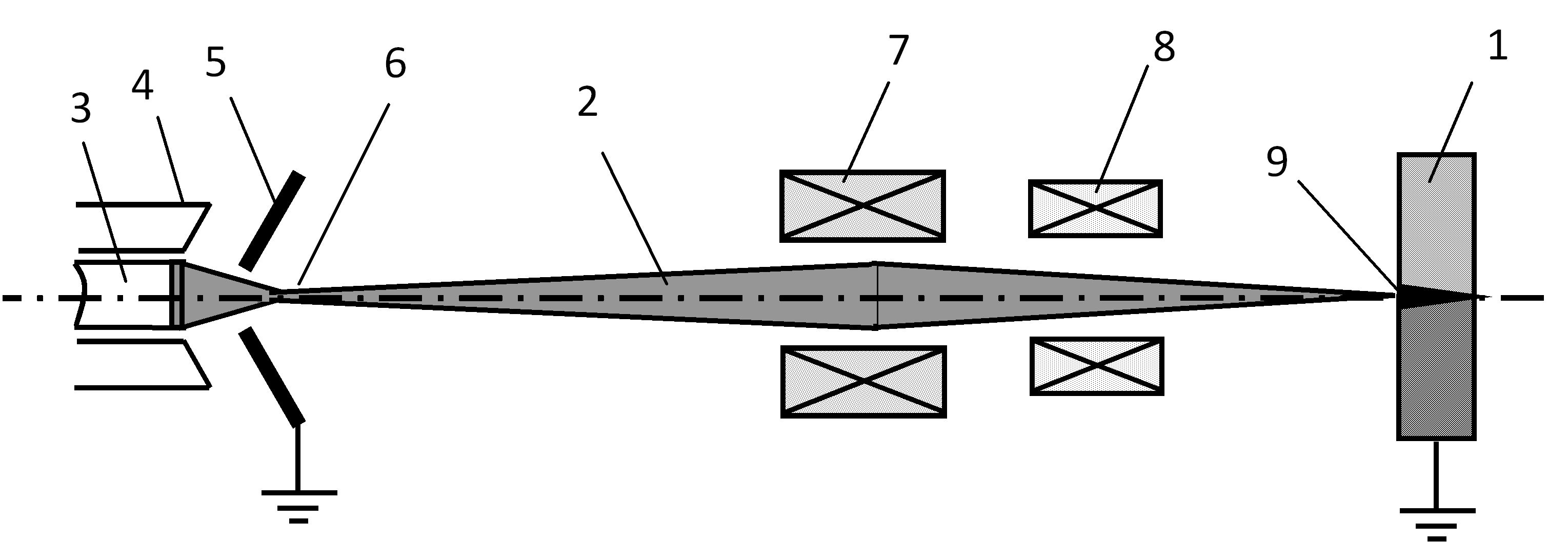

Принцип дії установки для електронно-променевого зварювання розкрито на рис. 9.24.

Електронний промінь 2 формується електронною пушкою (до складу пушки входять катод 3, прикатодний керуючий електрод 4, анод 5), магнітною лінзою 7 та системою відхилення пучка 8. Фокусна пляма 9 електронного променя знаходиться на зварюваних деталях 1. Для забезпечення руху деталей передбачено систему переміщення деталей. Установка знаходиться всередині вакуумної камери із системою відкачування повітря. Залежно від розмірів зварюваних деталей в установках для електронно-променевого зварювання використовують камери необхідних розмірів, що дозволяють розміщувати деталі для одержання зварних швів заданої конфігурації.

Виділяють наступні переваги електронно-променевого зварювання:

– висока концентрація тепла, що виділяється не тільки на поверхні деталі, але й на визначеній глибині в об’ємі. Фокусуванням електронного променя можна одержати пляму нагрівання діаметром від 0,0002 мм до 5 мм, що дозволяє за один прохід зварювати деталі товщиною від десятих часток міліметра до 200 мм. Внаслідок цього можна одержати зварні шви, в яких співвідношення глибини провару до ширини до 20:1 і більше, з’являється можливість зварювання тугоплавких металів (вольфраму, танталу), кераміки тощо;

– для одержання рівної глибини проплавлення при електронно-променевому зварюванні теплоти потрібно вводити в 4-5 разів менше, ніж при звичайному дуговому зварюванні. В результаті практично відсутні деформації зварюваних деталей;

– висока якість зварювання – у зварному шві відсутні гази, шов має високі пластичні властивості. Внаслідок цього з’являється можливість зварювання хімічно активних металів і сплавів, таких як ніобій, цирконій, титан, молібден.

Рис. 9.24 – Принцип дії установки для електронно-променевого зварювання

1 – зварювані деталі; 2 – електронний промінь; 3 – катод; 4 – прикатодний керуючий електрод; 5 – анод; 6 – кросовер; 7 – магнітна лінза; 8 – система відхилення пучка; 9 – фокусна пляма

Недоліки електронно-променевого зварювання:

– для створення електронного променя необхідний достатньо глибокий вакуум, такий, щоб середня довжина вільного пробігу електронів була більше відстані від катода, де вони утворюються, до зварюваних деталей; для створення вакууму в робочій камері після завантаження виробів потрібен тривалий час;

– можливість утворення порожнин у зварних швах на металах з великою теплопровідністю і у швах з більшим відношенням глибини до ширини.

Установки електронно-променевого нанесення покрить за принципом роботи є ідентичними установкам електронно-променевого зварювання. Основними елементами установки електронно-променевого нанесення покрить є тигель з матеріалом, що випаровується, та електронно-променева пушка. Установка забезпечує формування захисного шару заданої товщини на певних ділянках або по усій поверхні деталі, що обробляється.

Протипожежні вимоги до електронно-променевих електротермічних установок є наступними:

– перетворювальні агрегати, що приєднуються до електричної мережі живлення напругою до 1 кВ, повинні мати захист від пробоїв ізоляції кіл нижчої напруги й електричних кіл, викликаних наведеними зарядами в первинних обмотках підвищувальних трансформаторів, а також захист від КЗ у вторинній обмотці;

– електронно-променеві установки повинні мати захист від твердого й м’якого рентгенівського випромінювання, що забезпечує повну радіаційну безпеку, за якої рівень випромінювання на робочих місцях не повинен перевищувати значень, що допускаються чинними нормативними документами для осіб, що не працюють із джерелами іонізуючих випромінювань;

– для захисту від комутаційних перенапруг перетворювальні агрегати повинні обладнуватися розрядниками, установлюваними на стороні вищої напруги.