9.4. Електрозварювальні роботи. Вимоги пожежної безпеки

Зварювання є одним з технологічних процесів, що широко застосовується на виробництві та у будівництві. За допомогою зварювання одержують нероз’ємні з’єднання деталей.

Найбільш часто застосовними є дугові способи зварювання. Явище дугового електричного розряду відкрив російський вчений, професор фізики Петербурзької медико-хірургічної академії В.В. Петров у 1802 році. Однак у той час це відкриття не знайшло практичного застосування через низький рівень розвитку техніки. Тільки через 80 років, у 1882 році російський винахідник Микола Миколайович Бенардос розробив і запропонував практичний спосіб використання електричної дуги для зварювання металів. За цим способом зварювання проводилося електричною дугою, збуджуваною між вугільним електродом і виробом. У 1888 році російський інженер Микола Гаврилович Славянов розробив спосіб зварювання за допомогою металевого електрода. М.М. Бенардос і М.Г. Славянов також розробили основні положення інших методів зварювання: з декількома електродами, у захисних газах, контактного зварювання. Подальшого розвитку зварювальна техніка набула в 30-ті роки ХХ сторіччя. У 1929 році радянський інженер Дмитро Антонович Дульчевський розробив спосіб автоматичного дугового зварювання під флюсом. Цей спосіб було вивчено, розвинуто і впроваджено у промисловість завдяки Інституту електрозварювання під керівництвом Євгена Оскаровича Патона. Після Другої світової війни у Радянському Союзі було створено цілий ряд науково-дослідних установ, що займалися дослідженнями в галузі електрозварювання (Всесоюзний НДІ електрозварювального устаткування, Всесоюзний НДІ автогенного машинобудування тощо). В Україні провідною науковою організацією з електрозварювання є Інститут електрозварювання імені Є.О. Патона, розташований у м. Києві.

Поняття про електрозварювання. Зварювання – процес одержання нероз’ємних з’єднань деталей за допомогою встановлення міжатомних зв’язків між з’єднуваними частинами при їх нагріванні та (або) пластичному деформуванні.

За ГОСТ 19521 існує три класи зварювання:

– термічний клас – зварювання з використанням теплової енергії плавленням кромок (дугове з вугільним або металевим електродом, електрошлакове, газове, електронно-променеве, плазмове тощо);

– термомеханічний клас – зварювання з використанням теплової енергії та тиску (контактне (точкове), дифузійне, газопресове тощо);

– механічний клас – зварювання з використанням механічної енергії та тиску (холодне, вибухом, ультразвукове, тертям тощо).

За способом захисту зварювальної ванни, зони дуги і зварюваного матеріалу виділяють зварювання в захисних газах та їх сумішах, зварювання під флюсом, зварювання у вакуумі тощо.

За ступенем механізації зварювання буває ручне, механізоване та автоматичне.

Ручне дугове зварювання виконується електродами, переміщення яких, маніпуляції їх робочими торцями і підтримання постійної довжини дуги здійснюється вручну.

Механізоване зварювання здійснюється при механічній подачі електродного дроту з бухти (котушки) і ручному переміщенні дуги.

Автоматичне зварювання здійснюється при механічних подачі електродного дроту і переміщенні дуги.

За умовами спостереження за процесом горіння дуги виділяють зварювання відкритою (за дугою спостерігають через спеціальні захисні світлофільтри) і зварювання закритою дугою (зварювання здійснюється під флюсом).

За видом електродів виділяють зварювання електродами, що плавляться, й електродами, що не плавляться.

За родом струму зварювання буває на постійному і змінному струмі. Зварювання на постійному струмі виконується при прямій (мінус на електроді) або оберненій (плюс на електроді) полярності.

Найбільш поширеними є дугові способи зварювання, при яких нагрів зварюваних кромок здійснюється теплотою електричної дуги (термічний клас зварювання).

Електрична дуга – стійкий електричний розряд у газовому середовищі між електродами, який відбувається за високої щільності струму і супроводжується виділенням великої кількості теплоти.

Електричний розряд у газі – електричний струм, що проходить через газове середовище завдяки наявності в ньому вільних електронів, а також негативних і позитивних іонів, здатних переміщатися між електродами під дією прикладеного електричного поля (або різниці потенціалів між електродами).

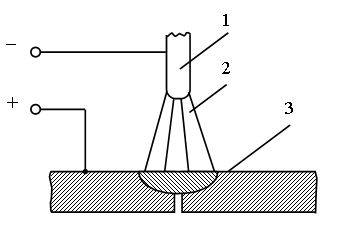

На рис. 9.36 приведено схему електричної дуги при електричному дуговому способі зварювання.

Рис. 9.36 – Схема електричної дуги при електричному дуговому способі зварювання

1 – електрод; 2 – стовп дуги; 3 – зварювана деталь

У дуговому проміжку виділяють катодну й анодну області та стовп дуги. Катодна область примикає до негативного полюса – катода. Анодна область примикає до позитивного полюса – анода. Стовп дуги знаходиться між катодною та анодною областями. На поверхні анода і катода утворюються активні плями з яскравим світінням, через які проходить весь зварювальний струм.

Початок зварювання починається з КЗ зварювального кола – контакту між електродом і деталлю. При цьому відбувається виділення теплоти і швидке розігрівання місця контакту. Ця початкова стадія потребує підвищеної напруги зварювального струму. Надалі відбувається деяке зменшення опору дугового проміжку, що викликає зниження напруги до межі, необхідної для підтримання стійкого горіння дуги. У процесі зварювання при переході крапель електродного металу у зварювальну ванну відбуваються дуже часті КЗ зварювального кола. Разом з цим змінюється довжина зварювальної дуги. При кожному КЗ напруга падає до нульового значення. Для наступного відновлення дуги необхідна напруга порядку 25÷30 В. Таку напругу слід поновити за час, не більший за 0,05 сек, щоб підтримати горіння дуги в період між короткими замиканнями. Слід урахувати, що при коротких замиканнях зварювального кола виникають струми великої сили, що можуть викликати перегрів у проводах і обмотках джерела струму.

Для забезпечення процесу зварювання джерела живлення дуги повинні задовольняти таким вимогам:

– напруга холостого ходу повинна бути достатньою для легкого початку дуги й у той же час не повинна перевищувати норм безпеки. Максимально припустима напруга холостого ходу для джерел змінного струму – 80 В, для джерел постійного струму – 100 В;

– напруга стійкого горіння дуги повинна швидко встановлюватися і змінюватися залежно від довжини дуги. Зі збільшенням довжини дуги напруга повинна швидко зростати, а зі зменшенням – швидко зменшуватися;

– струм КЗ не повинен перевищувати зварювального струму більш ніж на 40-50 %. При цьому джерело струму має витримувати тривалі КЗ зварювального кола. Ця умова є необхідною для збереження обмоток джерела струму від перегріву та пошкодження;

– потужність джерела струму має бути достатньою для виконання зварювальних робіт.

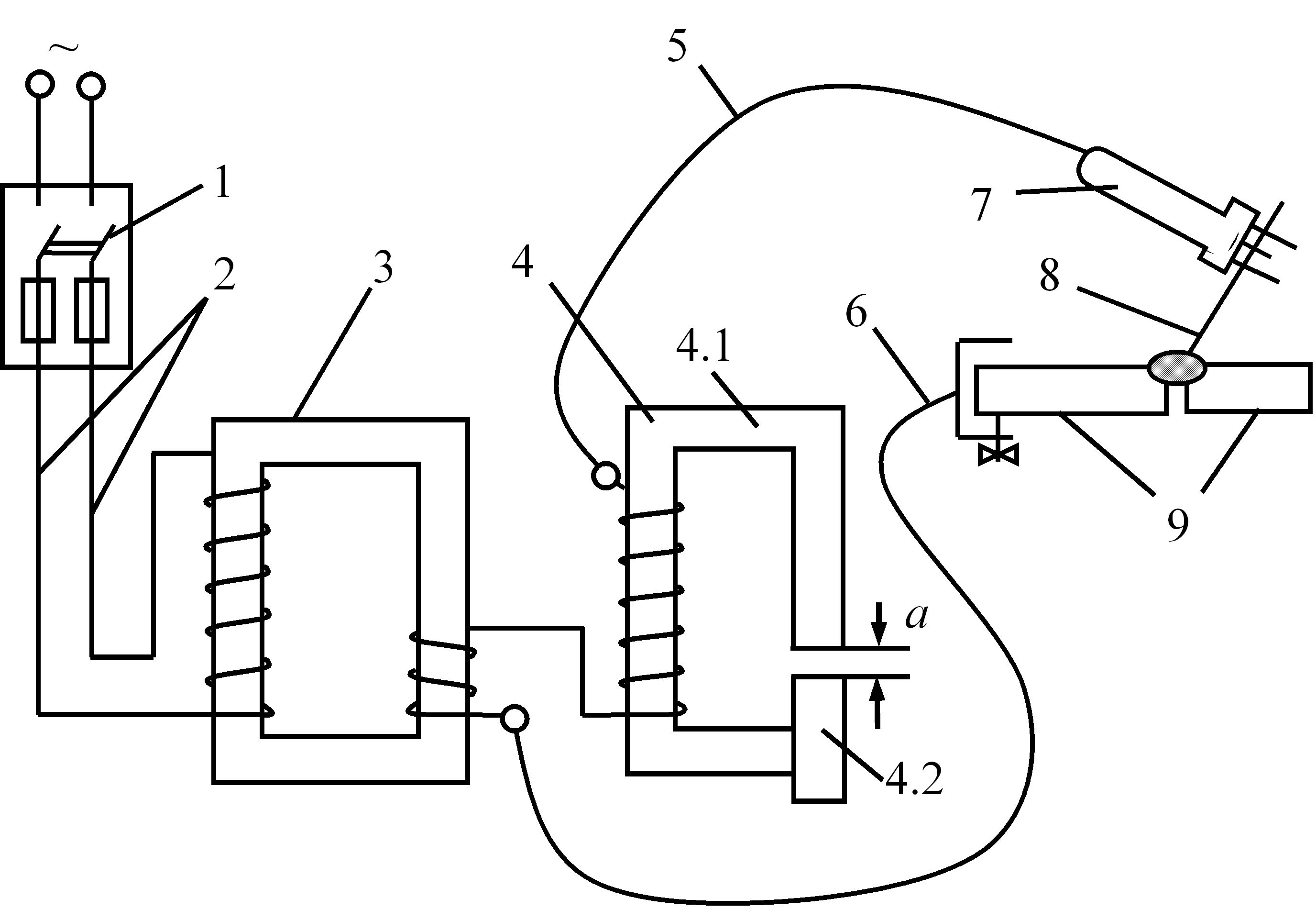

Найпростішу схему установки змінного струму з окремим дроселем для зварювання електродами, що плавляться, приведено на рис. 9.37.

Установка складається з трансформатора 3, що знижує напругу, та дроселя 4. Первинна обмотка трансформатора вмикається до джерела змінного струму. Напруга вторинної обмотки трансформатора дорівнює 60-70 В. Послідовно до вторинної обмотки трансформатору вмикається обмотка регулятора зварювального струму (дроселя) 4. Осердя дроселя складається з нерухомої 4.1 та рухомої 4.2 частин.

При збудженні зварювальної дуги фактично виникає струм КЗ, який, проходячи через обмотку дроселя, створює потужний магнітний потік, який наводить ЕРС дроселя, спрямовану проти напруги трансформатора. Вторинна напруга трансформатора повністю компенсується падінням напруги у дроселі, і напруга у зварювальному колі сягає нуля.

При виникненні зварювальної дуги зварювальний струм зменшується, зменшується ЕРС самоіндукції дроселя й у зварювальному колі встановлюється робоча напруга, менша за напругу на вторинній обмотці трансформатора при холостому ході, але достатня для стійкого горіння зварювальної дуги.

Рис. 9.37 – Схема зварювальної установки змінного струму з окремим дроселем

1 – пусковий щиток; 2 – проводи, що підводять напругу від джерела живлення; 3 – зварювальний трансформатор; 4 – регулятор зварювального струму (дросель); 4.1 – нерухома частина осердя дроселя; 4.2 – рухома частина осердя дроселя; 5 – прямий провід; 6 – зворотний провід; 7 – електродотримач; 8 – електрод; 9 – зварювані частини

Зміною положення рухомої частини осердя дроселя 4.2 змінюють індуктивний опір дроселя і регулюють силу струму у зварювальному колі. За збільшення величини зазору ![]() магнітний опір магнітопроводу дроселя збільшується, магнітний потік зменшується, зменшується ЕРС самоіндукції і зменшується індуктивний опір дроселя. Внаслідок цього сила зварювального струму збільшується. За зменшення величини зазору

магнітний опір магнітопроводу дроселя збільшується, магнітний потік зменшується, зменшується ЕРС самоіндукції і зменшується індуктивний опір дроселя. Внаслідок цього сила зварювального струму збільшується. За зменшення величини зазору ![]() сила зварювального струму зменшується.

сила зварювального струму зменшується.

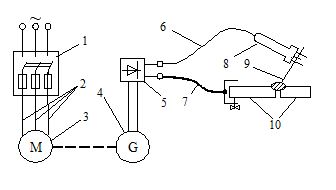

Найпростішу схему зварювальної установки постійного струму електродами, що плавляться, приведено на рис. 9.38.

Рис. 9.38 – Схема зварювальної установки постійного струму

1 – пусковий щиток; 2 – проводи, що підводять напругу від джерела живлення;

3 – електродвигун; 4 – генератор змінного струму; 5 – випрямляч; 6 – прямий провід; 7 – зворотний провід; 8 – електродотримач; 9 – електрод; 10 – зварювані частини

Пожежна небезпека електрозварювальних робіт. Електрозварювальні роботи відносяться до вогневих робіт.

Горючим середовищем при проведенні електрозварювальних робіт є: ізоляція з’єднувальних проводів, обмоток зварювальних машин і апаратів, дерев’яні конструкції будівель, будівельні відходи тощо. Часто зварювальні роботи виконуються в апаратах і машинах, в яких обертаються або оберталися горючі або вибухонебезпечні матеріали.

Джерелом запалювання може бути зварювальна дуга, іскри від розпечених предметів, що зварюються, а також розпечені залишки електродів (недогарки).

Висока пожежна небезпека зварювальної дуги зумовлена наступними факторами:

– при зварюванні вугільним електродом температура в катодній області досягає +3200 ºС, в анодній – +3900 ºС, у стовпі дуги – +6000-8000 ºС. При зварюванні металевим електродом температура катодної зони становить близько +2400 ºС, а анодної зони – +2600 ºС;

– у середньому тільки 60÷70 % тепла дуги використовується на нагрівання і плавлення металу. Інша частина тепла розсіюється в навколишнє середовище через випромінювання і конвекцію. Втрати теплоти при ручному дуговому зварюванні становлять приблизно 25 % (20 % іде в навколишнє середовище через випромінювання і конвекцію парів і газів, 5 % – чад і розбризкування зварюваного матеріалу). Втрати теплоти при автоматичному зварюванні під флюсом становлять усього 17 % (16 % витрачається на плавлення флюсу, 1 % – чад і розбризкування зварюваного матеріалу). Тому ручне дугове зварювання є найбільш пожежонебезпечним серед інших видів дугового зварювання.

Небезпечна зона поширення іскор становить до 14 м по радіусу від місця зварювання.

Пожежна небезпека від залишків електродів (недогарків) найчастіше виникає при проведенні електрозварювальних робіт на висоті. Розпечені недогарки, що вибиваються зварником з електродотримача, падаючи на розташовані нижче площадки, можуть викликати загоряння горючих матеріалів, що знаходяться там.

Розвиток пожежі від іскор і розпечених недогарків протікає звичайно приховано і виявляється через тривалий час після зварювання. Посадова особа, відповідальна за пожежну безпеку ділянки, де проводилися електрозварювальні роботи, повинна забезпечити перевірку місця проведення таких робіт протягом 2 годин після їх закінчення.

Неправильна експлуатація і несправність зварювального обладнання можуть бути причиною виникнення пожеж і поза зоною проведення зварювальних робіт.

Однією з таких причин виникнення пожежі є неправильне виконання зворотного проводу, внаслідок чого виникають блукаючі струми. Якщо опір зворотного проводу вище, ніж опір інших обхідних шляхів, якими може пройти струм, то частина зварювального струму буде протікати цими обхідними шляхами, створюючи іскріння і нагріваючи місця з великими перехідними опорами.

Загальні вимоги пожежної безпеки при проведенні вогневих робіт. Загальні вимоги пожежної безпеки під час проведення вогневих робіт приведено в "Правилах пожежної безпеки в Україні".

Місця проведення вогневих робіт можуть бути:

– постійними, які організуються у спеціально обладнаних для цієї мети цехах, майстернях чи на відкритих майданчиках;

– тимчасовими, коли вогневі роботи проводяться безпосередньо в будівлях, які зводяться або експлуатуються, спорудах та на території об’єктів, з метою монтажу будівельних конструкцій, ремонту устаткування тощо.

Організація постійних і тимчасових місць проведення вогневих робіт визначається двома документами: наказом власника підприємства по режиму проведення робіт та інструкцією про заходи пожежної безпеки.

Наказ власника підприємства звичайно містить:

– заборону проведення вогневих робіт без дотримання правил улаштування установок, що застосовуються, правил безпеки і вимог, передбачених інструкцією про заходи пожежної безпеки;

– вказівки про режим організації й виконання постійних і тимчасових вогневих робіт;

– питання взаємовідносин виконавців робіт з робітниками відомчої пожежної охорони та працівниками держпожнагляду в частині протипожежного контролю за проведенням цих робіт;

– вказівки про режим початку і закінчення робіт;

– перелік заходів щодо кваліфікаційної підготовки працівників, організації профілактичних ремонтів обладнання;

– перелік цехів і приміщень, в яких виконання вогневих робіт пов’язане з особливою небезпекою і може бути дозволене тільки вищим керівництвом об’єкта.

Інструкція про заходи пожежної безпеки встановлює порядок і спосіб забезпечення пожежної безпеки, обов’язки і дії працівників у випадку виникнення пожежі, включаючи порядок оповіщення людей і повідомлення про пожежу оперативно-рятувальних підрозділів МНС, евакуації людей, матеріальних цінностей, застосування засобів пожежогасіння і взаємодії з підрозділами МНС. В інструкціях для окремих ділянок повинні вказуватися: категорія приміщення за НАПБ Б.03.002; вимоги щодо утримання евакуаційних шляхів і виходів; місця для паління та вимоги до них; правила утримання приміщень, робочих місць; порядок прибирання робочих місць, збирання, зберігання та видалення горючих відходів, промасленого ганчір’я; утримання та зберігання спецодягу; місця, порядок та норми одночасного зберігання у приміщенні сировини, напівфабрикатів та готової продукції; умови проведення вогневих робіт; порядок огляду, вимкнення електроустановок, приведення в пожежобезпечний стан приміщень та робочих місць, закриття приміщень після закінчення роботи; обов’язки та дії працівників у випадку виникнення пожежі: порядок і способи оповіщення людей, виклику оперативно-рятувальних підрозділів МНС, зупинки технологічного устаткування, вимкнення ліфтів, підйомників, вентиляційних установок, електроспоживачів, застосування засобів пожежогасіння; послідовність евакуації людей та матеріальних цінностей з урахуванням дотримання техніки безпеки.

При організації тимчасових місць проведення вогневих робіт керівник підприємства зобов’язаний оформити наряд-допуск на проведення робіт. У цьому документі вказується: виконавець робіт, вид і місце проведення вогневих робіт, час початку і закінчення проведення робіт, заходи пожежної безпеки при виконанні робіт, особа, відповідальна за пожежну безпеку на місці проведення робіт. За наявності на підприємстві відомчої пожежної охорони (ДПД) наряд-допуски в обов’язковому порядку узгоджуються з нею напередодні виконання робіт з установленням з боку пожежної охорони (ДПД) відповідного контролю.

Проведення вогневих робіт на постійних та тимчасових місцях дозволяється лише після вжиття заходів, які виключають можливість виникнення пожежі: очищення робочого місця від горючих матеріалів, захист горючих конструкцій, забезпечення первинними засобами пожежогасіння (вогнегасником, ящиком з піском та лопатою, відром з водою). Вид (тип) та кількість первинних засобів пожежогасіння, якими має бути оснащене місце проведення робіт, визначаються з урахуванням вимог щодо оснащення об’єктів первинними засобами пожежогасіння і вказуються в наряді-допуску.

Після закінчення вогневих робіт виконавець зобов’язаний ретельно оглянути місце їх проведення; за наявності горючих конструкцій їх слід полити водою, усунути можливі причини виникнення пожежі.

Посадова особа, відповідальна за пожежну безпеку приміщення, де виконувались вогневі роботи, повинна забезпечити перевірку місця проведення цих робіт упродовж 2 годин після їх закінчення. Про приведення місця виконання вогневих робіт у пожежобезпечний стан виконавець та відповідальна за пожежну безпеку посадова особа роблять відповідні позначки у наряді-допуску.

Місце проведення вогневих робіт має бути очищене від горючих речовин та матеріалів у радіусі, що залежить від висоти точки проведення вогневих робіт над рівнем підлоги чи прилеглої території: за висоти до 2 м – мінімальний радіус становить 5 м; за висоти 2 м – 8 м; 3 м – 9 м; 4 м – 10 м; 6 м – 11 м; 8 м – 12 м; 10 м – 13 м; більше 10 м – 14 м відповідно.

Під час проведення вогневих робіт у вибухопожежонебезпечних місцях має бути встановлений пильний контроль за станом повітряного середовища шляхом проведення експрес-аналізів із застосуванням газоаналізаторів.

Під час перерв у роботі, а також у кінці робочої зміни зварювальна апаратура повинна бути вимкнена, в тому числі й від електромережі, шланги мають бути від’єднані і звільнені від горючих рідин та газів.

Після закінчення робіт усю апаратуру й устаткування обов’язково прибирають у спеціально відведені місця.

Забороняється:

– братися до роботи за несправності апаратури;

– розміщати постійні місця для проведення вогневих робіт у пожежонебезпечних та вибухопожежонебезпечних приміщеннях;

– допускати до виконання вогневих робіт осіб, які не мають кваліфікаційних посвідчень та не пройшли у встановленому порядку навчання за програмою пожежно-технічного мінімуму та щорічної перевірки знань з одержанням спеціального посвідчення;

– проводити вогневі роботи свіжопофарбованих конструкцій та виробів до повного висихання фарби;

– виконуючи вогневі роботи, користуватися одягом та рукавицями зі слідами масел та жирів, бензину, гасу та інших ГР;

– зберігати у зварювальних кабінах одяг, ГР та інші горючі предмети й матеріали;

– допускати доторкання електричних проводів до балонів зі стисненими, зрідженими й розчиненими газами;

– виконувати вогневі роботи на апаратах і комунікаціях, заповнених горючими й токсичними матеріалами, а також на тих, що перебувають під тиском негорючих рідин, газів, парів та повітря або під електричною напругою;

– проводити вогневі роботи на елементах будівель, виготовлених із легких металевих конструкцій з горючими й важкогорючими утеплювачами.

Особливі вимоги пожежної безпеки при проведенні електрозварювальних робіт. Установка для ручного зварювання повинна бути забезпечена вимикачем чи контактором (для підключення джерела зварювального струму до розподільної цехової мережі), покажчиком величини зварювального струму та плавким запобіжником у первинному колі.

Однопостові зварювальні двигуни-генератори та трансформатори захищають плавкими запобіжниками лише з боку мережі живлення.

З’єднування зварювальних проводів слід виконувати за допомогою обтискання, зварювання, паяння або спеціальних затискачів. Підключення електропроводів до електродотримача, зварюваного виробу та зварювального апарата здійснюється за допомогою мідних кабельних наконечників, скріплених болтами з шайбами.

Забороняється використовувати голі або з пошкодженою ізоляцією проводи, а також застосовувати нестандартні плавкі запобіжники.

Проводи, підключені до зварювальних апаратів, розподільних щитів та іншого обладнання, а також до місць проведення зварювальних робіт, мають бути надійно ізольовані та в необхідних місцях захищені від дії високої температури, механічних пошкоджень і хімічних впливів.

У разі проведення електрозварювальних робіт, пов’язаних з частими переміщеннями зварювальних установок, мають застосовуватися механічно міцні шлангові кабелі.

Кабелі (електропроводи) електрозварювальних машин повинні розміщатися від трубопроводів кисню на відстані не менше 0,5 м, а від трубопроводу ацетилену та інших горючих газів – не менше 1 м.

Зворотним провідником, який з’єднує зварюваний виріб із джерелом зварювального струму, можуть служити сталеві або алюмінієві шини будь-якого профілю, зварювальні плити, стелажі й сама зварювана конструкція за умови, якщо їх переріз забезпечує безпечне за умовами нагрівання протікання струму.

З’єднання між собою окремих елементів, використовуваних як зворотний провідник, треба виконувати за допомогою болтів, струбцин та затискачів.

Використання як зворотного провідника внутрішніх залізничних шляхів, мереж заземлення, а також металевих конструкцій будівель, комунікацій та технологічного устаткування забороняється.

У випадку проведення електрозварювальних робіт у вибухопожежонебезпечних та пожежонебезпечних приміщеннях зворотним проводом від зварюваного виробу до джерела струму може бути лише ізольований провід, причому за якістю ізоляції він не повинен поступатися прямому провідникові, приєднуваному до електродотримача.

Конструкція електродотримача для ручного зварювання повинна забезпечувати надійне затискання та швидку заміну електродів, а також виключати можливість КЗ його корпуса на зварювану деталь під час тимчасових перерв у роботі або у випадку його випадкового падіння на металеві предмети. Держак електродотримача має бути виготовлений з негорючого діелектричного та теплоізолювального матеріалу.

Електроди, застосовувані під час зварювання, мають бути заводського виготовлення і відповідати номінальній величині сили зварювального струму.

У випадку заміни електродів їх залишки (недогарки) слід класти у спеціальний металевий ящик, встановлюваний біля місця проведення зварювальних робіт.

Перед зварюванням електроди повинні бути просушені за температури, вказаної в паспортах на конкретний тип електродного покриття. Покриття електродів має бути однорідним, щільним, без здуття, напливів та тріщин.

Електрозварювальна установка на весь час роботи повинна бути заземлена. Крім заземлення основного електрозварювального обладнання, у зварювальних установках належить безпосередньо заземлювати той затискач вторинної обмотки зварювального трансформатора, до якого приєднано провідник, що йде до виробу (зворотний провідник).

Над переносними й пересувними електрозварювальними установками, які використовуються на відкритому повітрі, повинні бути споруджені навіси з негорючих матеріалів для захисту від атмосферних опадів.

Технічне обслуговування та планово-попереджувальний ремонт зварювального устаткування мають проводитися відповідно до графіка. Щодня після закінчення роботи слід проводити очищення агрегатів та пускової апаратури.

Температура нагрівання окремих частин зварювального агрегату (трансформаторів, підшипників, щіток, контактів вторинного кола тощо) не повинна перевищувати +75 °С.

Опір ізоляції струмовідних частин зварювального кола повинен бути не нижче 0,5 Ом. Ізоляцію треба перевіряти не рідше 1 разу на 3 місяці (у разі автоматичного зварювання під шаром флюсу – 1 раз на місяць), і вона повинна витримувати напругу 2 кВ протягом 0,12 год.

Відстань від машин точкового, шовного та рельєфного зварювання, а також від машин для стикового зварювання до місць знаходження горючих матеріалів та конструкцій повинна бути не менше 4 м у разі зварювання деталей перерізом до 50 мм2, а від машин для стикового зварювання деталей перерізом понад 50 мм2 – не менше 6 м.