3.3 Гидравлические минеральные вяжущие и их поведение при действии высоких температур

3.3.1 Портландцемент

(стр.62-68)

Портландцемент (силикатный цемент, обыкновенный цемент

) – это гидравлическое вяжущее вещество, которое получают совместным тонким помолом цементного клинкера и необходимого количества двуводного гипса.Клинкер получают в результате обжига шихты до

ее спекания. Шихта состоит из мергеля или искусственной смеси из известняков, глин и других веществ, обеспечивающих состав:CaO - 62...68 %

SiO2 - 20...24 %

Al2O3 - 4...7 %

Fe2O3 - 4...7 %

(

допускается наличие вредных примесей: Mg< 5%; SO3< 3.5%).Технология производства портландцемента состоит из таких типичных операций:

.1) добыча и доставка сырья;

2) подготовка сырьевой смеси к обжигу;

3) обжиг сырьевой смеси;

4) охлаждение и размол клинкера;

5) магазинирование

В зависимости от вида подготовки сырьевой смеси, имеются два способа производства портландцемента

:а) сухой

– измельчение, перемешивание и подача в печь компонентов сырьевой смеси в сухом виде. Хотя при этом способе значительно сокращается использование топлива на обжиг, получают цемент невысокого качества из-за неоднородности смеси;б) мокрый

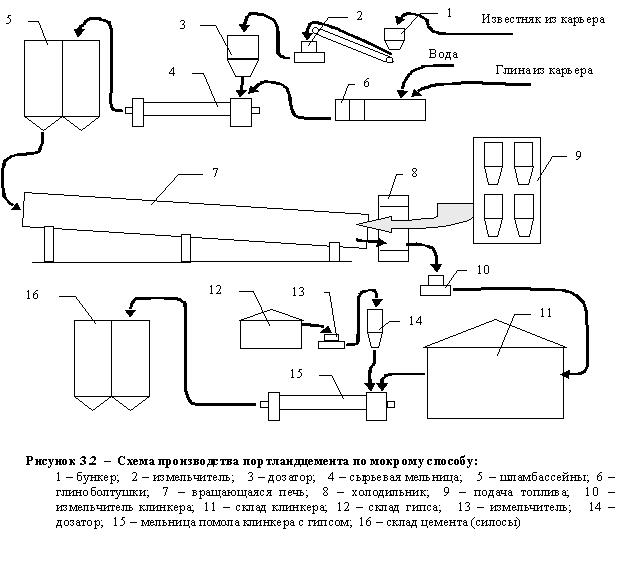

- обжиг подготовленной влажной сырьевой смеси во вращающейся печи (см. рис.3.2). Этот способ имеет большое распространение.

В зависимости от температуры, выделяют несколько зон в печи:

1) 100-150

оС – зона сушки – выпаривание из смеси свободной и гигроскопической воды;2) 200-700

оС – зона подогрева – удаление химически связанной воды из глинистых минералов (каолинита), выгорание органических примесей, распад глин с образованием аморфного остатка, который состоит из оксидов Al2O3, SiО2, Fe2O3... Например, распад каолинита:Al2O3 × 2Si

О2 × 2H2O ¾® Al2O3 + 2SiО2 + 2H2O ; (3.11)3) 700-1100

оС – зона кальцинирования – диссоциация известняка и химическое взаимодействие образовавшейся окиси кальция с продуктами распада глин и других компонентов сырьевой смеси. В этой зоне идут эндотермические твердофазные реакции с большим поглощением тепла:CaCO3 ¾® Ca

О + CO2 ,4Ca

О + Al2O3 + Fe2O3 ¾® 4CaО × Al2O3 × Fe2O3 (3.12)(

четырехкальциевый алюмоферрит – браунмиллерит – C4AF) ;О + Al2O3 ¾® 3CaО × Al2O3 (3.13)3Ca

(трехкальциевый алюминат

– целит – C3A) ;О + SiO2 ¾® 2CaO × SiO2 (3.14)2Ca

(двукальциевый силикат

– белит – C2S) ;4) 1100-1250 оС – зона экзотермических реакций – продолжаются твердофазные реакции образования целита, белита и браунмиллерита, но они сопровождаются выделением тепла;

5) 1300-1450

оС – зона спекания – окончание образования белиту.1300-1400

оС – расплавление браунмиллерита и целита, частичное растворение в этом расплаве белита и избыточной окиси кальция, образование трехкальциевого силиката – алита – в виде мелких кристаллов:О× SiО2 + CaО ¾® 3CaО× SiО2 (3.15)2Ca

(трехкальциевый силикат – алит

– C3S);6) 1300-1000

оС – зона охлаждения – кристаллизация из расплава и окончательное формирование структуры и состава клинкера:45-65 % алита (C3S) – быстро твердеющее вяжущее большой прочности с высокой гидравлической активностью;

15-45 % белита (C2S) – медленно твердеющее вяжущее средней прочности;

10-25 % браунмиллерита (C4AF) – вяжущее малой прочности, которое быстро схватывается, но медленно твердеет;

3-15 % целита (C3A) – вяжущее малой прочности, которое очень быстро схватывается и твердеет только на воздухе.

Цементный клинкер выходит из печи в виде кусочков размером 4...30 мм. Дале он попадает в холодильник, где быстро охлаждается до 200-100 оС. Цель быстрого охлаждения клинкера – зафиксировать структуру b -модификации белита, имеющего гидравлические свойства. После охлаждения клинкер выдерживается на складе до 2 недель.

Изготовление портландцемента завершается совместным тонким помолом клинкера и двуводного гипса в трубных (шаровых) мельницах и складыванием его в силосах. Гипс прибавляют не больше 3.5 % для замедления схватывания портландцемента.

Цемент, смешанный с водой, сначала образует пластичную массу

– цементное тесто, которое постепенно густеет, твердеет и далее – превращается в камневидное тело – цементный камень. Процесс твердения портландцемента разделяют на три периода:1. Период растворения.

После замешивания водой цементные частицы начинают растворяться, создавая вблизи поверхности насыщенный раствор, из которого выпадают гидраты, происходят реакции гидратации и гидролиза:3CaO × SiO2 + 5H2O ¾® 2CaO × SiO2 × 4H2O + Ca(OH)2 ;

2CaO × SiO2 + 4H2O ¾® 2CaO × SiO2 × 4H2O;

3CaO × Al2O3 + 6H2O ¾® 3CaO × Al2O3 × 6H2O;

4CaO × Al2O3 × Fe2O3 + 2Ca(OH)2 + 10H2O ¾® 3CaO × Al2O3 × 6H2O +

+ 3CaO × Fe2O3 × 6H2O .

(3.16)В целом цемент такого состава имеет короткие сроки схватывания

из-за шестиводного гидроалюмината кальция. Добавление гипса при помоле клинкера замедляет протекание этих реакций, так как гипс реагирует с гидроалюминатом, образуя труднорастворимую соль – гидросульфоалюминат кальция (эттрингит), экранирующую поверхность зерен:3Ca

О× Al2O3× 6H2O + 3(CaSO4× 2H2O) + 19H2O¾® 3CaО× Al2О3× 3CaSO4 •31H2O. (3.17)2. Период коллоидации

. Дальнейшая гидратация вызывает пересыщение раствора вблизи поверхности цементных частиц, из него начинают выпадать гидроксиды, гидросиликаты и гидроалюминаты кальция в коллоидальном состоянии, образуя гелевую оболочку. Гель имеет клеющую способность и передают эту способность цементному тесту, обеспечивая его прилипание к каменным материалам и их склеиванию. Вследствие дальнейшего поглощения воды цементными частицами, ее содержание в свободном виде уменьшается, цементное тесто теряет пластичность, и это соответствует началу схватывания.3. Период кристаллизации

. Гидроксиды и гидроалюминаты кальция наименее стойки в коллоидном состоянии и первыми начинают кристаллизоваться, выполняя роль зародышей. Одновременно происходит уплотнение студневидного геля, образованного гидросиликатами кальция, которые кристаллизуются медленно. В результате, образующиеся кристаллы формируют сросток (каркас), пронизывающий цементный камень в разных направлениях, обеспечивая высокую прочность. Скорость твердения цемента зависит от скорости взаимодействия цементных частиц с водой (то есть от состава, тонкости помола, температуры и др.).Разделение процесса твердения на периоды условно, так как они могут протекать почти одновременно.

Таким образом, твердеющий цементный камень представляет собой сложный конгломерат из кристаллических и коллоидных гидратных образований, остатков не прореагировавших с водой цементных зерен, а также – мелкодисперсной воды и воздуха.

Дальнейшее возрастание прочности цементного камня обусловливается карбонизацией его поверхностных слоев под действием углекислоты воздуха, см. (3.8)

:Ca(OH)2 + CO2 ¾® CaCO3 + H2O .

Технические требования к портландцементу изложены в ГОСТ 10178-85, согласно которому нормируются такие показатели:

- тонкость помола;

- сроки схватывания;

- равномерность изменения объема при твердении;

- прочность (марка

).Тонкость помола определяют по массе порошка, которая прошла через сито с сеткой 0.08 мм (не менее 85 %).

Сроки схватывания и равномерность изменения объема определяют на цементном тесте нормальной густоты.

Прочность цемента и его марку определяют испытанием образцов (балочок 4

0´ 40´ 160 мм), изготовленных из цементного раствора (1:3) нормальной густоты при водоцементном отношении 0.4 через 28 суток.В зависимости от механической прочности портландцемент разделяется на марки (см. табл.3.4).

Таблица 3.4 – Марки цемента

|

Марка |

Предел прочности через 28 суток, МПа | |

|

цемента |

при сжатии |

при изгибе |

|

300 |

30 |

4.5 |

|

400 |

40 |

4.0 |

|

500 |

50 |

5.0 |

|

600 |

60 |

6.0 |

Нагревание цементного камня

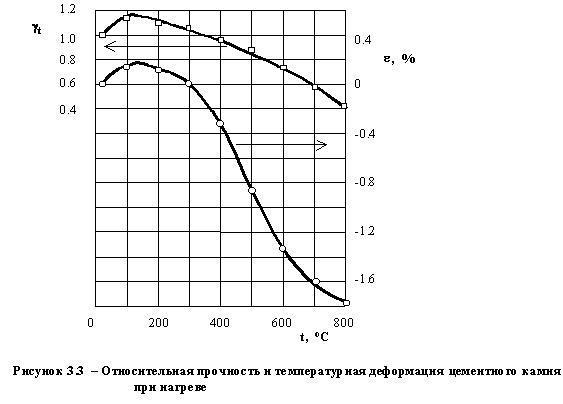

Цементный камень – это капиллярно-пористое тело, в котором кроме химически связанной воды в может быть адсорбционно связанная вода, содержащаяся в геле, а также вода, находящаяся в капиллярах. Под действием высоких температур твердый цементный камень постепенно теряет все виды влаги, что вызывает разрушение его структуры и потерю прочности. Кривые зависимости изменения прочности и деформации затвердевшего портландцемента от температуры показаны на рис.3.3.

Изменение прочности цементного камня при нагревании обусловливается процессами, которые проходят в нем при разных температурах:

150-160

оС – идет дегидратация гелевидной части цементного камня; ускоряется кристаллизация Ca(OH)2; прочность повышается.260-300

оС – имеет место усадка гелевидной части цементного камня; уплотнение структуры. Прочность выше начальной, но появляется тенденция к ее снижению.300-550

оС – появляются нарушения структуры из-за возникновения значительных внутренних напряжений, что вызывает значительное снижение прочности.550-600

оС – завершение дегидратации, распад Ca(OH)2 и всей структуры. Появление трещин, прочность падает.900

оС – образование в большом количестве CaО, способного к повторному гашению, ведущего к полному разрушению структуры камня и потере прочности.

Таким образом, цементный камень после нагревания до 600-900 оС и охлаждения в присутствия влажного воздуха теряет прочность и разрушается из-за повторной гидратации оксида кальция. Жаропрочность изделий из портландцемента в условиях действия высоких температур мала. Для повышения жаропрочности в портландцемент прибавляют тонкомолотые минеральные примеси шамота, керамзита, хромита, которые содержат кремнезем, глинозем, окись хрома.